引言

鈦合金作為一種高性能材料,因其優異的比強度?耐腐蝕性以及良好的生物相容性,在航空航天?醫療器械?海洋工程等高端制造領域得到了廣泛應用?然而,鈦合金的高硬度?低導熱性及化學活性使其在傳統機械加工過程中面臨切削力大?刀具磨損嚴重?加工效率低等問題,這極大地限制了其進一步應用?

電火花加工(EDM)作為一種基于電蝕原理的非接觸式加工技術,能夠有效克服鈦合金的加工難題,尤其適用于復雜幾何形狀和高精度要求的零部件制造?電火花加工通過脈沖放電產生的瞬時高溫使工件材料局部熔化和汽化,從而實現材料的去除,其加工過程不受材料硬度和強度的限制,因此在鈦合金加工領域展現出顯著優勢?

1、工程概況

某航空航天制造企業在生產某型號鈦合金(TC4)航空發動機葉片時,面臨電火花加工效率低?表面質量不穩定,以及尺寸精度難以控制的問題?

傳統加工工藝中,放電電流設定為15A,脈沖寬度為100μs,脈沖間隔時間為50μs,使用石墨電極和去離子水作為介質流體?盡管該參數組合在一定程度上滿足了加工需求,但材料去除率僅為40mm3/min,表面粗糙度Ra為1.5μm,電極損耗率為5%,且加工精度波動較大,難以滿足高精度葉片制造的要求?

此外,該加工過程的放電能量波動系數K高達0.25,表明加工過程不穩定,亟需通過工藝優化提升加工性能?

2、電火花加工原理

電火花加工是一種基于電蝕原理的非傳統加工技術,其核心機制是通過脈沖放電產生的瞬時高溫使工件材料局部熔化和汽化,從而實現材料的精確去除?

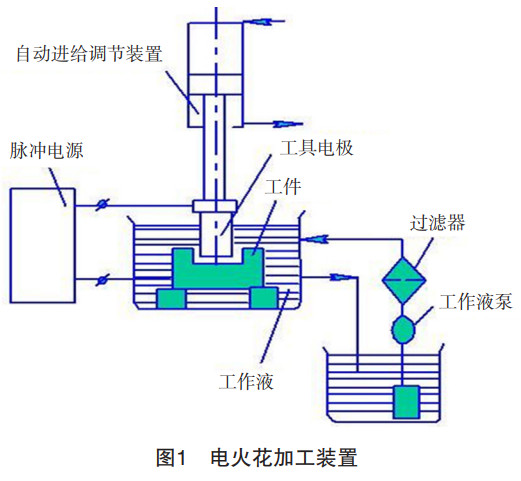

電火花加工裝置如圖1所示?其在工具電極與工件電極之間施加脈沖電壓,當兩極之間的間隙縮小到一定范圍(通常為10~100μm)時,介質流體(通常是去離子水或煤油)被擊穿,形成放電通道?在放電通道內,電流密度可達到106~108A/cm2,瞬時溫度高達8000~12000℃,這一高溫使工件表面局部材料迅速熔化甚至汽化,同時介質流體的冷卻作用將熔融材料從加工區域沖刷出去,形成微小的凹坑?每個放電脈沖的持續時間通常在1~1000μs,單個脈沖能量范圍為0.1~100mJ,通過數以萬計的放電脈沖累積,最終在工件表面形成與工具電極形狀相對應的復雜幾何輪廓?

3、電火花加工工藝試驗研究

3.1試驗設計與實驗方案

3.1.1不同類型的鈦合金

鈦合金根據其微觀組織可分為α型?β型及α+β型三大類?

其中,α型鈦合金(如TA7)以單一α相為主,具有較高的熱穩定性和抗氧化性,但其加工硬化傾向明顯,電火花加工過程中易產生較高的表面粗糙度和重鑄層厚度;β型鈦合金(如TB5)以β相為主,具有較高的強度和韌性,但其導熱性較差,電火花加工時易出現熱影響區擴大和微裂紋等問題;α+β型鈦合金(如TC4)兼具α相和β相的特性,其綜合性能優異,廣泛應用于航空航天領域,但其電火花加工過程中需平衡加工效率與表面質量的關系?

3.1.2實驗參數選擇與調整

放電電流作為主要參數之一,其范圍通常設定在1~50A?較低的放電電流(1~5A)適用于高表面質量要求的加工場景,表面粗糙度Ra可控制在0.2~0.5μm;而較高的放電電流(20~50A)則用于高效率加工,材料去除率可達50~100mm3/min,但表面粗糙度Ra可能升至2~5μm?

脈沖寬度是另一個關鍵參數,其范圍通常為1~500μs?較短的脈沖寬度(1~50μs)有助于減少熱影響區和重鑄層厚度,但會降低材料去除率至10~20mm3/min;而較長的脈沖寬度(200~500μs)可顯著提高加工效率,材料去除率可達80~120mm3/min,但可能導致表面粗糙度Ra增加至5~10μm?

脈沖間隔時間的選擇同樣重要,其范圍通常為10~500μs?較短的脈沖間隔(10~50μs)可提高放電頻率,但易導致放電不穩定和電極損耗率增加(5%~10%);而較長的脈沖間隔(200~500μs)則有利于介質流體的恢復和排屑,但會降低加工效率,實驗參數選擇見表1?

表1實驗參數選擇

| 參數名稱 | 參數范圍 | 適用場景 | 材料去除率/(mm3?min?1) | 表面粗糙度Ra/μm | 電極損耗率/% |

| 放電電流 | 1~5A | 高表面質量加工 | 10~20 | 0.2~0.5 | 1~3 |

| 放電電流 | 20~50A | 高效率加工 | 50~100 | 2~5 | 5~10 |

| 脈沖寬度 | 1~50μs | 減少熱影響區 | 10~20 | 0.2~0.5 | 1~3 |

| 脈沖寬度 | 200~500μs | 提高加工效率 | 80~120 | 5~10 | 5~10 |

| 脈沖間隔時間 | 10~50μs | 高放電頻率 | 20~40 | 1~2 | 5~10 |

| 脈沖間隔時間 | 200~500μs | 介質流體恢復 | 50~80 | 3~5 | 2~5 |

| 電極材料 | 石墨電極 | 高效率加工 | 50~100 | 2~5 | 1~3 |

| 電極材料 | 銅鎢電極 | 高精度加工 | 20~50 | 0.2~0.5 | 2~5 |

| 介質流體 | 去離子水 | 高表面質量加工 | 10~30 | 0.2~0.5 | 1~3 |

| 介質流體 | 煤油 | 高效率加工 | 50~100 | 2~5 | 5~10 |

3.2關鍵工藝參數選擇

3.2.1常規材料加工效率?表面質量?尺寸精度等的選擇

(1)加工效率的提升主要通過優化放電電流?脈沖寬度和脈沖間隔時間實現?當放電電流從10A增加至30A時,材料去除率可從20mm3/min顯著提升至80mm3/min,但同時表面粗糙度Ra從0.8μm增加至3.5μm,電極損耗率也從3%上升至8%?脈沖寬度的優化則需在50~200μs內進行調整,較長的脈沖寬度(200μs)可使材料去除率達到100mm3/min,但表面粗糙度Ra可能升至5μm;而較短的脈沖寬度(50μs)雖將材料去除率降低至40mm3/min,卻能顯著改善表面質量,Ra可控制在0.5μm以內?

(2)表面質量的優化不僅依賴于放電參數的調整,還需綜合考慮電極材料和介質流體的選擇?例如,采用銅鎢電極和去離子水組合可將表面粗糙度Ra進一步降低至0.2μm,但材料去除率會相應減少至20mm3/min。

(3)尺寸精度的控制則需通過精確調節放電間隙和伺服反饋系統實現,當放電間隙控制在10~20μm時,加工精度可達±0.005mm;但過小的放電間隙(<10μm)易導致放電不穩定和短路現象?加工效率?表面質量?尺寸精度等的優化見表2?

表2加工效率?表面質量?尺寸精度等的選擇

| 參數名稱 | 參數范圍 | 材料去除率/(mm3?min?1) | 表面粗糙度Ra/μm | 電極損耗率/% | 加工精度/mm |

| 放電電流 | 10A | 20 | 0.8 | 3 | ±0.010 |

| 放電電流 | 30A | 80 | 3.5 | 8 | ±0.020 |

| 脈沖寬度 | 50μs | 40 | 0.5 | 2 | ±0.005 |

| 脈沖寬度 | 200μs | 100 | 5.0 | 5 | ±0.010 |

| 放電間隙 | 10~20μm | 30 | 0.8 | 3 | ±0.005 |

| 放電間隙 | <10μm | 20 | 0.5 | 2 | ±0.003 |

| 介質流體壓力 | 0.5MPa | 50 | 0.8 | 3 | ±0.010 |

| 介質流體壓力 | 1.5MPa | 60 | 1.1 | 4 | ±0.010 |

| 電極材料 | 銅鎢電極 | 20 | 0.2 | 2 | ±0.005 |

| 電極材料 | 石墨電極 | 80 | 3.5 | 8 | ±0.020 |

3.2.2鈦合金加工的參數范圍選擇

(1)放電電流的最佳范圍通常設定在10~30A?當放電電流為15A時,材50mm3/min,表面粗糙度Ra控制在1.2μm以內,電極損耗率維持在4%左右;而放電電流超過30A時,雖然材料去80mm3/min,但表面粗糙度Ra可能升至3.5μm,電極損耗率也增加至8%?

(2)脈沖寬度的優化范圍建議為50~150μs,當脈沖寬度為100μs時,材料去70mm3/min,表面粗糙度Ra約為1.5μm,電極損耗率為5%;而脈沖寬度低于50μs時,盡管表面粗糙度Ra可降低至0.5μm,但材料去除率會顯著下降至30mm3/min。

(3)電極材料的選擇對最佳參數范圍也有顯著影響?石墨電極在放電電流為20A?脈沖寬度為150μs時,材料去除率可達80mm3/min,表面粗糙度Ra值為2.5μm,電極損耗率為6%;而銅鎢電極在放電電流為10A?脈沖寬度為50μs時,材料去除率為30mm3/min,表面粗糙度Ra可低至0.3μm,電極損耗率為2%?

(4)介質流體的選擇同樣重要,去離子水在放電電流為15A?脈沖寬度為100μs時,可實現材料去除率50mm3/min,表面粗糙度Ra為1.0μm;而煤油在放電電流為25A?脈沖寬度為150μs時,材料去除率可提升至70mm3/min,但表面粗糙度Ra增加至2.0μm?

3.3引入實時檢測算法

在鈦合金電火花加工工藝試驗研究中,電火花加工過程的實時監測與優化是實現高精度?高效率加工的核心環節,其關鍵在于通過算法對放電狀態進行實時分析與調控?

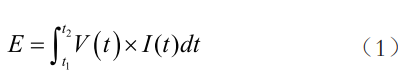

引入基于放電能量動態平衡的實時監測算法?該算法通過監測放電電壓V和放電電流I,計算瞬時放電能量E,其計算公式為:

式中,V(t)為時間t時的放電電壓,I(t)為時間t時的放電電流,t1和t2分別為放電起始和結束時間?該公式通過積分計算單個放電脈沖的能量,反映放電過程中能量的累積效應?瞬時放電能量的精確計算有助于判斷放電狀態的穩定性,當E值波動較大時,表明放電狀態不穩定,需調整放電參數以優化加工性能?為進一步提高監測精度,引入放電能量波動系數K,其計算公式為

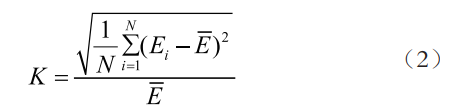

式中,Ei為第i個放電脈沖的能量; 為N個放電脈沖的平均能量;K值越小,表明放電能量波動越小,加工過程越穩定?該公式通過計算放電能量的標準差與平均值的比值,量化了放電能量的波動程度?當K值小于0.1時,表明放電狀態穩定,加工效率與表面質量均處于較優水平;當K值大于0.2時,則需調整放電電流?脈沖寬度或脈沖間隔時間,以降低能量波動?

為N個放電脈沖的平均能量;K值越小,表明放電能量波動越小,加工過程越穩定?該公式通過計算放電能量的標準差與平均值的比值,量化了放電能量的波動程度?當K值小于0.1時,表明放電狀態穩定,加工效率與表面質量均處于較優水平;當K值大于0.2時,則需調整放電電流?脈沖寬度或脈沖間隔時間,以降低能量波動?

4、加工工藝試驗效果

基于實時監測算法,進行參數優化?

首先,通過算法實時監測放電電壓和放電電流,計算瞬時放電能量和放電能量波動系數,動態調整放電參數?優化后的放電電流提升至20A,脈沖寬度調整為120μs,脈沖間隔時間延長至80μs,同時采用銅鎢電極替代石墨電極,并將介質流體調整為煤油?

通過優化,放電能量波動系數降低至0.08,加工穩定性顯著提升?優化后的材65mm3/min,表面粗糙度Ra降至0.8μm,電極損耗率降至3%,加工精度穩定在±0.005mm以內?優化技術應用前后的成效對比數據見表3?

表3優化技術應用前后的成效對比數據

| 指標名稱 | 優化前數據 | 優化后數據 |

| 材料去除率/(mm3?min?1) | 40 | 65 |

| 表面粗糙度Ra/μm | 1.5 | 0.8 |

| 電極損耗率/% | 5 | 3 |

| 加工精度/mm | ±0.01 | ±0.005 |

| 放電能量波動系數 | 0.25 | 0.08 |

| 放電電流/A | 15 | 20 |

| 脈沖寬度/μs | 100 | 120 |

| 脈沖間隔時間/μs | 50 | 80 |

通過實時監測算法的應用,放電能量波動系數K從0.25降低至0.08,顯著提升了加工過程的穩定性?優化后的放電電流和脈沖寬度組合使材料去除率提升了62.5%,同時表面粗糙度Ra降低了46.7%,電極損耗率減少40%。銅鎢電極的使用進一步提高了加工精度,使其穩定在±0.005mm以內,滿足了航空發動機葉片的高精度制造要求?此外,煤油作為介質流體的應用提高了排屑效率,減少了加工區域的二次放電現象,進一步優化了表面質量?本案例表明,通過實時監測與動態調整工藝參數,可顯著提升鈦合金電火花加工的綜合性能,為高端制造領域提供可靠的技術支持?

5、結束語

綜上所述,鈦合金電火花加工工藝試驗研究通過系統化的參數優化與實時監測算法的應用,顯著提升了加工效率?表面質量及尺寸精度?

研究表明,放電電流?脈沖寬度?脈沖間隔時間?電極材料及介質流體的優化組合是實現高效?高精度加工的關鍵?通過將放電電流提升至20A?脈沖寬度調整為120μs?脈沖間隔時間延長至80μs,并采用銅鎢電極與煤油介質流體,材料去除率從40mm3/min提升至65mm3/min,表面粗糙度Ra從1.5μm降低至0.8μm,電極損耗率從5%降至3%,加工精度穩定在±0.005mm以內?實時監測算法的引入使放電能量波動系數K從0.25降低至0.08,顯著提高了加工穩定性?

本研究的成果為鈦合金電火花加工技術在航空航天?醫療器械等高端制造領域的應用提供了科學依據和技術支持,推動了鈦合金復雜零部件的高效?高精度制造?

參考文獻

[1]張文超,王帥.TC4鈦合金電火花小孔加工多目標優化試驗研究[J].機械科學與技術,2023,42(1):113-118.

[2]李馳,李一楠。電火花線切割加工鈦合金表面微槽工藝參數研究[J].機械,2022,49(1):16-22.

[3]王澤涵,周明,宋子雄,等。電火花加工鈦合金電參數對重鑄層的影響規律研究[J].現代制造工程,2024(6):111-121.

[4]高淑娟。鈦合金Ti-6A1-4V電火花線切割加工技術研究[J].熱加工工藝,2022,51(17):125-129,134.

[5]周超羨,曹傳軍,韓晶,等。壓氣機鈦合金輪盤裂紋擴展壽命分析與試驗[J].裝備制造技術,2023(1):64-69.

作者簡介

侯洋(1985-),男,黑龍江哈爾濱人,本科,高級工程師,主要研究方向為航空鈑金?機械加工?

(注:原文標題:鈦合金電火花加工工藝試驗研究)

相關鏈接