Ti6Al4V (TC4) 具有強度高 [1]?耐腐蝕性好 [2]?生物相容性優(yōu)異 [3-4] 等特點����,被廣泛應(yīng)用于航空?航天?醫(yī)療等領(lǐng)域?增材制造 (Additive manufacturing, AM) 技術(shù)可以加工傳統(tǒng)制造工藝難以實現(xiàn)的復(fù)雜?薄壁零件 [5], 近年來得到廣泛應(yīng)用?通過 AM 制造的 TC4 零件通常存在表面質(zhì)量差?粗糙度高等缺點 [6-7], 在實際應(yīng)用中較大的粗糙度會使零件的疲勞強度?耐腐蝕性降低�����,從而影響材料的使用壽命�,因此對 AM 制造的 TC4 零件進(jìn)行拋光研究很有必要?傳統(tǒng)的拋光技術(shù)存在環(huán)境污染?材料尺寸受限等問題����,增大了拋光過程的復(fù)雜性和成本 [8-11]?采用激光拋光可以實現(xiàn)對微小區(qū)域的加工,具有較高的加工精度和重復(fù)性 [12], 其工作環(huán)境要求相對簡單�����,在加工過程中也不會造成環(huán)境污染 [13-14]?

大量學(xué)者通過激光拋光對各種金屬零件進(jìn)行了拋光研究�����,并取得了一定的研究成果?目前,常用的 AM 技術(shù)主要包括鋪粉式增材制造 [15](Selective laser melting, SLM) 和送粉式增材制造 [16](Laser metal deposition, LMD)?其中,關(guān)于 SLM 制造零件的拋光研究較為成熟,F(xiàn)ang 等 [17] 利用納秒激光對 IN718 (SLM) 合金進(jìn)行了拋光實驗;Li 等 [18] 通過連續(xù)激光對 S316 不銹鋼 (SLM) 進(jìn)行了正交拋光試驗;Lee 等 [19] 利用連續(xù)波光纖激光器對 TC4 (SLM) 進(jìn)行了拋光實驗,均得到了質(zhì)量較好的表面?

對于 LMD 技術(shù)��,受到其制造工藝的影響����,LMD 零件表面波紋度?粗糙度遠(yuǎn)遠(yuǎn)大于 SLM 零件,因此其拋光工藝更為復(fù)雜 [20]?Xu 等 [21] 使用連續(xù)激光拋光 LMD 零件,將其粗糙度降至 1.76 μm, 拋光效果有限?Rosa 等 [22] 研究發(fā)現(xiàn)���,通過增加激光拋光的次數(shù),可以降低 LMD 零件的表面粗糙度?Kim 等 [23] 分析得出����,激光重熔的能量密度可以在一定程度上提高 LMD 零件的表面質(zhì)量?Arrizubieta 等 [24] 提出��,通過激光去除和激光拋光組合加工的方式可以提高 LMD 零件的表面質(zhì)量?Shen 等 [25] 采用皮秒激光和連續(xù)激光的兩步加工方法�����,提高了 LMD 零件的表面質(zhì)量,為后續(xù) LMD 零件拋光提供了新思路?

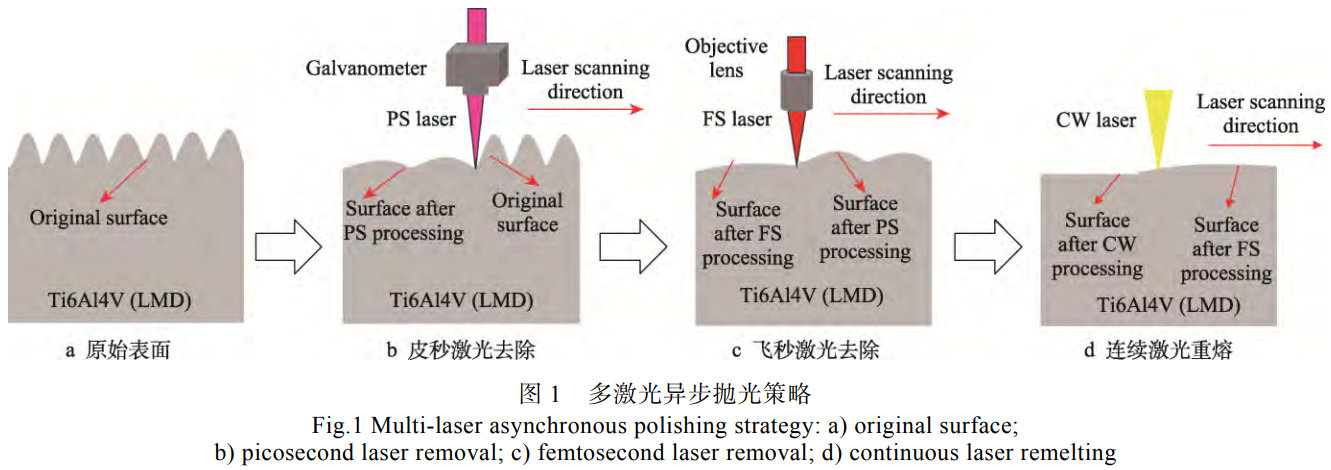

針對 TC4 (LMD) 存在的波紋度大?粗糙度高等問題����,使用皮秒或飛秒激光拋光來降低材料表面粗糙度的效果十分有限?若采用連續(xù)激光重熔拋光�,在 TC4 (LMD) 材料表面波紋度的影響下����,需要通過多次拋光才能得到較低的表面粗糙度,此時激光多次重熔過程中產(chǎn)生的高熱能量會造成零件熱影響區(qū)域過大?出現(xiàn)殘余應(yīng)力等問題�����,從而削弱材料的性能?本文提出一種多激光異步拋光工藝來降低材料的表面粗糙度?首先使用皮秒激光與振鏡組合�,通過激光去除方式,降低材料表面的波峰與峰谷距離��,再經(jīng)過飛秒激光與物鏡組合����,進(jìn)一步減小峰谷距離�����,獲得表面較為平整的材料表面�,最后通過連續(xù)激光重熔來降低材料的表面粗糙度�,并對多激光異步拋光過程中材料的表面輪廓?粗糙度?殘余應(yīng)力進(jìn)行分析?

1、實驗

1.1 方法

實驗過程中采用的加工策略如圖 1 所示,TC4 (LMD) 零件原始表面如圖 1a 所示�,皮秒激光與振鏡組合的皮秒激光去除過程如圖 1b 所示��,主要借助皮秒激光的高效率去除特性,搭配振鏡系統(tǒng)的高速掃描特點,快速?大量地去除波峰波谷材料,從而降低峰谷距離?飛秒激光與物鏡組合的飛秒激光去除過程如圖 1c 所示,由于飛秒激光加工精度較高�����,同時搭配物鏡系統(tǒng)的運動平臺進(jìn)行低速掃描��,可以精確地去除波峰處的材料����,進(jìn)一步減小峰谷距離?連續(xù)激光重熔過程如圖 1d 所示�����,主要通過激光重熔來提高飛秒激光去除后材料的表面質(zhì)量?

由于皮秒激光的脈寬大于飛秒激光��,同時激光單脈沖能量等于激光功率與脈寬的乘積,因此在超快激光去除過程中�,激光功率一定的情況下�����,皮秒激光攜帶的脈沖能量遠(yuǎn)大于飛秒激光,在材料表面產(chǎn)生的作用力更強����,能夠去除更多材料,因此皮秒激光的材料去除效率優(yōu)于飛秒激光?

振鏡和物鏡兩者的瑞利長度存在差異����,在對表面峰谷距離較大的材料進(jìn)行激光去除時�����,對材料表面波峰?波谷的去除效果略有不同?在使用振鏡加工時,由于振鏡的瑞利長度大于物鏡的瑞利長度�����,在光束傳播方向上激光能量衰減緩慢�,所以在加工波峰?波谷處的材料時兩者的去除差異并不明顯,對降低材料峰谷距離的作用有限?物鏡的瑞利長度較小���,可以實現(xiàn)對材料波峰?波谷的差異性去除?在實際加工過程中�����,物鏡搭配的運動平臺的掃描速度較慢,如果單獨采用物鏡進(jìn)行加工�����,將增加加工時間�,影響加工效率?由此,首先采用振鏡對材料表面進(jìn)行快速?高效去除�����,減小材料表面峰谷的距離���,再使用物鏡搭配的運動平臺進(jìn)行低速掃描去除�,進(jìn)一步縮小峰谷距離��,此加工策略有利于整體加工效率和加工質(zhì)量的提升?

在皮秒激光?飛秒激光與材料的作用過程中�,脈寬越大�,則材料去除效率越高,所以皮秒激光去除效率大于飛秒激光去除效率 [26]?在實際加工過程中����,振鏡的掃描速度較快�����,而物鏡系統(tǒng)搭配的運動平臺的掃描速度較慢?由此,在采用多激光異步拋光工藝時���,首先采用皮秒激光與振鏡組合,進(jìn)行皮秒激光去除�;然后�����,使用飛秒激光與物鏡組合,進(jìn)行飛秒激光去除���;最后,通過連續(xù)激光重熔來改善表面質(zhì)量?該技術(shù)可以用于起伏較大零件表面的精密處理��,以及盲孔?微槽的精密加工?

1.2 設(shè)備及加工參數(shù)

實驗用到的激光器有皮秒激光?飛秒激光?連續(xù)激光?其中��,皮秒激光器由德國通快 (TRUMPF) 公司生產(chǎn)�����,型號為 TruMicro5 050, 搭載振鏡系統(tǒng),最大脈沖能量為 125 μJ, 波長為 1 030 nm, 重復(fù)頻率為 400 kHz, 脈沖寬度為 8 ps?飛秒激光器采用 Light Conversion 公司生產(chǎn)的 Pharos 系列,脈沖寬度為 290 fs, 波長為 1 030 nm, 最大脈沖能量為 33 μJ, 重復(fù)頻率為 598 kHz?連續(xù)激光采用 IPG 公司生產(chǎn)的光纖激光器,最大輸出功率為 250 W, 波長為 1 070 nm?

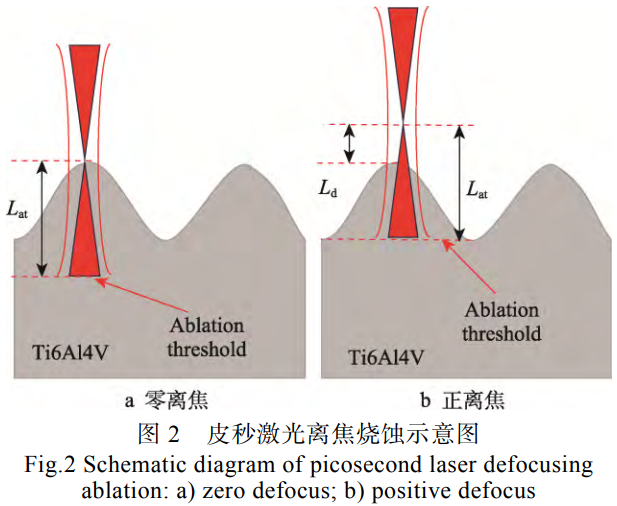

在實驗過程中,激光作用區(qū)域尺寸均為 5 mm×5 mm, 在加工區(qū)域內(nèi)依次進(jìn)行皮秒激光去除 - 飛秒激光去除 - 連續(xù)激光重熔�,加工路徑一致���,均采用弓字形掃描軌跡?在皮秒激光去除過程中����,由于振鏡的瑞利長度較大��,對材料峰谷的去除差異并不明顯,因此為了避免皮秒激光去除波谷處的材料過多,通過調(diào)整離焦距離,使激光到達(dá)波谷處的能量接近于 TC4 燒蝕閾值�,如圖 2 所示?當(dāng)激光在波峰處聚焦時��,超快激光的去除深度為Lat?在這一點上,材料的去除不僅發(fā)生在波峰上,也發(fā)生在波谷處��,如圖 2a 所示?當(dāng)離焦距離調(diào)整為Ld時��,到達(dá)波谷的激光能量接近于 TC4 的燒蝕閾值?由此可見�����,在波谷處去除的材料較少,且材料去除主要集中在波峰處,如圖 2b 所示,從而達(dá)到減小峰谷距離的目的?在實驗過程中�,不同階段的激光加工參數(shù)如表 1 所示?

表 1 皮秒?飛秒?連續(xù)激光加工參數(shù)

Tab.1 Picosecond, femtosecond and continuous laser processing parameters

| Laser energy/ Power | Defocusing distance | Repetition times | Scanning velocity/ (mm·s?1) | Pulse frequency/ kHz | Hatch distance/ μm |

| 33 μJ | 2 mm | 40 | 100 | 400 | 10 |

| 20 μJ | 25 μm | 15 | 1 | 4 | 10 |

| 250 W | 1 mm | 1 | 10 |

| 70 |

1.3 材料

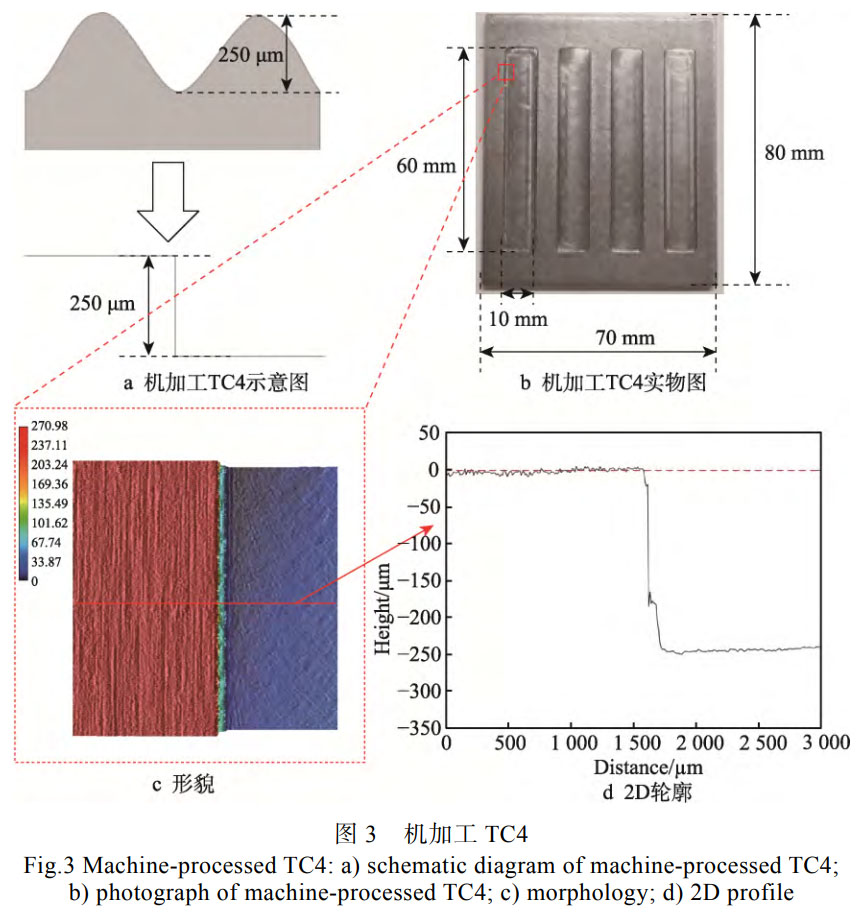

實驗用到 TC4 (LMD) 零件峰谷距離示意圖如圖 3a 所示�,經(jīng)過對 TC4 (LMD) 零件的測量�,得到最大峰谷差為 250 μm?為了使后續(xù)加工效果更加直觀,采用銑削的方式加工出深度為 250 μm 的 TC4 凹槽,如圖 3b 所示����,以此來模擬 TC4 (LMD) 零件的波峰波谷?測量得到的機加工 TC4 表面形貌及 2D 輪廓分別如圖 3c?d 所示?

1.4 表征

采用白光干涉激光顯微系統(tǒng) VK-X3000 系列�����,對多激光異步拋光過程中材料表面輪廓及粗糙度進(jìn)行測量?同時��,使用 PULSTEC μ-X360 設(shè)備測量材料表面的殘余應(yīng)力?

2、結(jié)果及分析

為了更直觀地體現(xiàn)多激光異步拋光過程中材料表面輪廓?粗糙度的變化,同時體現(xiàn)多激光異步拋光工藝中不同激光作用過程的必要性�,首先使用多激光異步拋光參數(shù)對銑削形成的機加工 TC4 材料進(jìn)行加工���,并展示了多激光作用前后材料表面輪廓及粗糙度的變化����,證明了多激光異步拋光工藝的有效性?最后���,再使用相同的加工參數(shù)對 TC4 (LMD) 材料進(jìn)行拋光�����,并分析了不同激光作用前后材料表面輪廓?粗糙度及殘余應(yīng)力的變化情況?

2.1 多激光異步拋光前后機加工 TC4 表面輪廓?粗糙度分析

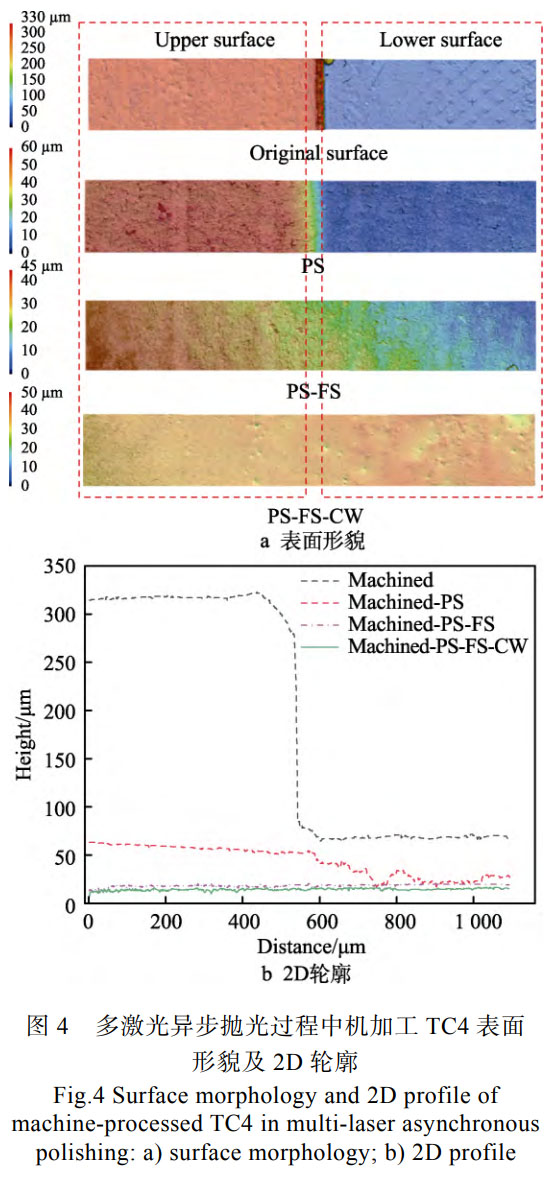

經(jīng)過多激光異步拋光后,測量不同激光作用前后機加工 TC4 零件的表面形貌及粗糙度?在不同激光作用下,材料的表面形貌及 2D 輪廓如圖 4 所示?

在多激光異步拋光前后����,機加工 TC4 的表面形貌變化情況如圖 4a 所示�����,原始表面右側(cè)因經(jīng)過銑削加工,可以清楚地看到銑刀的加工痕跡�,左側(cè)凸起部分為波峰�,右側(cè)銑刀加工的凹槽為波谷?經(jīng)過皮秒激光去除和飛秒激光去除后�,材料表面臺階消失?表面趨于平整,最后經(jīng)過連續(xù)激光重熔后材料表面形貌得到進(jìn)一步提升?

在多激光異步拋光前后��,材料表面 2D 輪廓如圖 4b 所示?TC4 鈦合金經(jīng)銑削后���,機加工 TC4 的原始表面峰谷差達(dá)到了 250 μm?在經(jīng)過皮秒激光與振鏡組合的高效率快速掃描去除后��,材料表面峰谷差快速降至 35 μm?由于振鏡的瑞利長度較大�����,在光束傳播方向上能量衰減緩慢,因此材料表面峰谷差仍有 35 μm, 無法通過皮秒激光和振鏡進(jìn)一步去除?在經(jīng)過飛秒激光去除后,材料表面基本平整,不存在明顯的臺階?這一現(xiàn)象與預(yù)期相符,主要是由于物鏡的瑞利長度較小��,沿光束傳播方向上激光能量衰減較大��,因此在加工表面起伏較大的材料時�����,可以實現(xiàn)對波峰?波谷的差異性去除��,使得材料表面趨于平整?

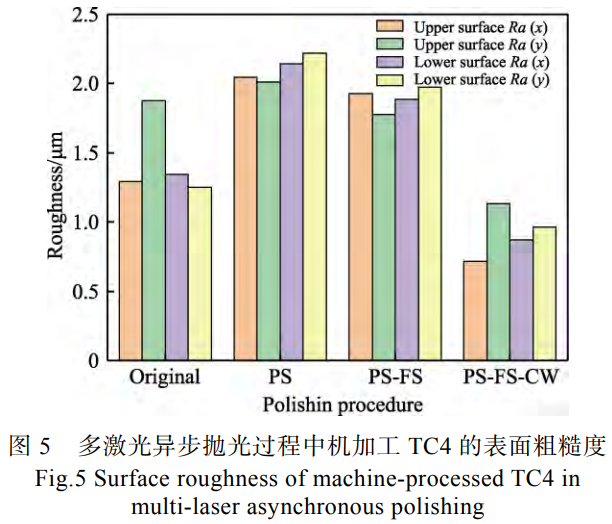

在多激光異步拋光前后���,機加工 TC4 的表面粗糙度結(jié)果如圖 5 所示?經(jīng)過皮秒激光去除和飛秒激光去除后��,極大地降低了材料表面峰谷差,但此時材料表面粗糙度仍然較高��,約為 1.7 μm, 所以還需要通過連續(xù)激光重熔來降低材料的表面粗糙度?在測量過程中�����,分別測量了材料表面 x?y 2 個方向的粗糙度?在測量過程中�����,將 TC4 初始表面統(tǒng)稱為上表面,經(jīng)過銑削得到的表面統(tǒng)稱為下表面��,如圖 4a 所示?在激光加工前����,TC4 上 (初始) 表面 x 方向的粗糙度為 1.284 μm, y 方向的粗糙度為 1.873 μm?經(jīng)過銑削加工后,其粗糙度略有降低�,x ����、 y 方向的粗糙度分別為 1.342?1.219 μm?首先經(jīng)過皮秒激光去除后��,材料的表面粗糙度增大�,達(dá)到了 2.219 μm?這主要是因為皮秒激光去除過程中產(chǎn)生的部分材料重熔噴濺顆粒,經(jīng)過冷卻后重新附著在激光加工區(qū)域��,增大了材料的表面粗糙度 [25]?由于飛秒激光的脈沖寬度極小����,在激光去除過程中與皮秒激光相比�,其能量沉積時間遠(yuǎn)低于材料熱擴散時間,熱影響區(qū)域顯著減小�����,激光作用的范圍有限����,材料的熔融?凝固現(xiàn)象減少,從而降低了材料的表面粗糙度?此時材料的表面粗糙度仍然較高����,由圖 5 可以看到��,經(jīng)飛秒激光去除后其粗糙度約為 1.7 μm?經(jīng)過連續(xù)激光重熔后,材料的表面質(zhì)量得到巨大提升��,其中粗糙度最低可以達(dá)到 0.682 μm, 材料表面也更加平整?在此過程中���,連續(xù)激光在 TC4 表面持續(xù)輸入熱量�,使得材料表面快速吸收能量,發(fā)生熔化?在重力及表面張力的作用下�,液態(tài)材料發(fā)生流動��,從而填平了材料表面的微觀溝壑,降低了其表面粗糙度?

2.2 多激光異步拋光前后 TC4 (LMD) 表面輪廓?粗糙度分析

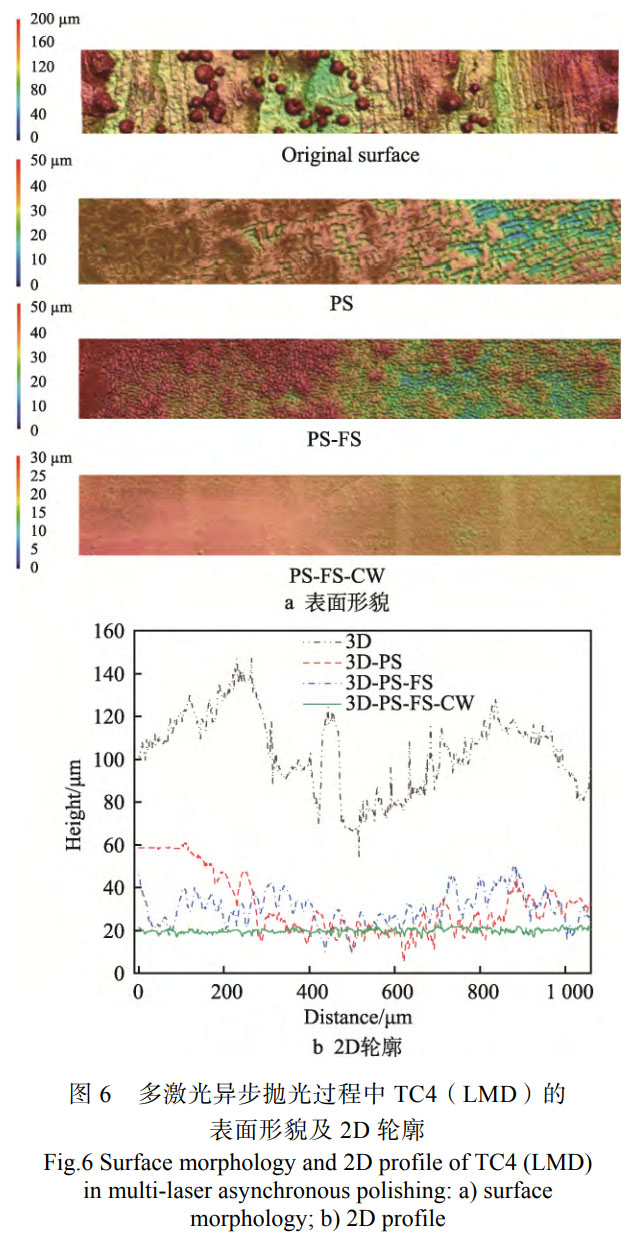

為了驗證多激光異步拋光工藝的有效性�,后續(xù)采用相同的激光加工參數(shù)�,對 TC4 (LMD) 樣件進(jìn)行拋光?經(jīng)不同激光作用后��,材料的表面形貌及 2D 輪廓如圖 6 所示?

如圖 6a 所示�,TC4 (LMD) 表面存在大量加工過程中產(chǎn)生的重熔顆粒狀材料�,它們的存在使得材料原始表面起伏明顯,表面形貌較差?經(jīng)皮秒激光去除后�,可以看到材料表面熔化?凝固現(xiàn)象較多?在經(jīng)過飛秒激光去除后���,由于飛秒激光極短的脈寬使得激光與材料的作用時間更短�����,熱量擴散有限����,所以與皮秒激光去除后的表面形貌相比,經(jīng)飛秒激光去除后材料表面熔化現(xiàn)象顯著減少?最后,經(jīng)連續(xù)激光重熔后���,材料的表面形貌與加工前相比,熔化顆粒消失�,表面平整����,表面形貌得到了極大改善?

如圖 6b 所示�,經(jīng)過皮秒激光去除后,材料原始表面的峰谷差得到明顯改善��,但材料表面的最大峰谷差仍然在 50 μm 左右?這主要是由于振鏡的瑞利長度較大���,激光在傳播方向上的能量變化相對均勻����,對材料波峰?波谷的去除效果相同,所以無法進(jìn)一步有效減小峰谷差?在經(jīng)過飛秒激光去除后,峰谷差進(jìn)一步降低?同時�����,經(jīng)飛秒激光去除后材料表面峰谷差變化相對平穩(wěn)�,約為 20 μm?最后,通過連續(xù)激光重熔后,得到了表面平整?無明顯高度差的 TC4 (LMD) 樣件?

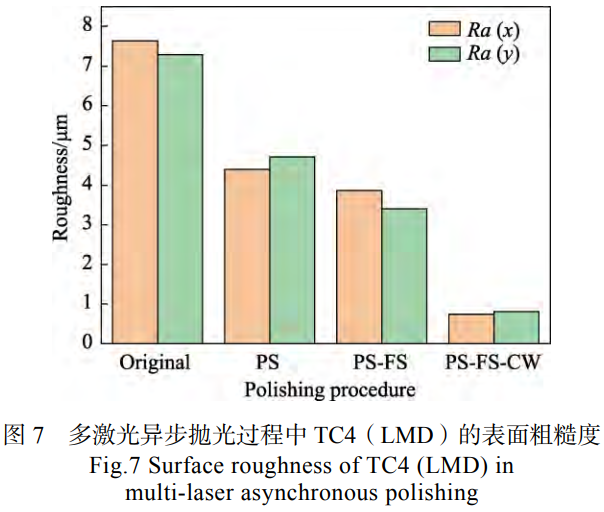

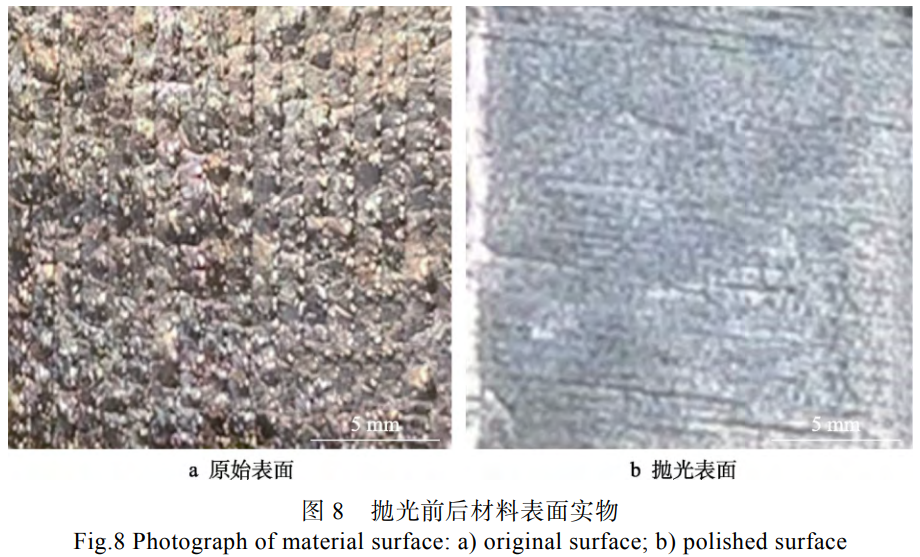

在實驗過程中�,測量了多激光異步拋光前后加工區(qū)域 x? y 方向的表面粗糙度�����,結(jié)果如圖 7 所示?其中,TC4 (LMD) 原始樣件由于其表面存在重熔顆粒物質(zhì),因此 x ����、 y 方向的原始表面粗糙度較高�����,分別為 7.637?7.278 μm?經(jīng)皮秒激光去除后,材料的粗糙度降至 4 μm 左右����,經(jīng)過飛秒激光去除后進(jìn)一步降低了材料的粗糙度?此過程主要是因為與皮秒激光相比�����,飛秒激光的脈寬更短,與材料作用的時間隨之變短�,形成的熱影響區(qū)域有限?經(jīng)飛秒激光去除后���,熱影響范圍更小�����,材料熔化?凝固現(xiàn)象隨之減少,因此其表面粗糙度進(jìn)一步減小,最小降至 3 μm 左右?此時材料的粗糙度仍然較大��,同時材料表面的平整度較差�,經(jīng)過連續(xù)激光重熔后,表面熔化的液態(tài)材料流動���,彌補了表面微觀缺陷,使得 TC4 (LMD) 的表面粗糙度降至 0.744 μm?多激光異步拋光前后材料表面實物如圖 8 所示?

2.3 多激光異步拋光前后 TC4 (LMD) 表面殘余應(yīng)力分析

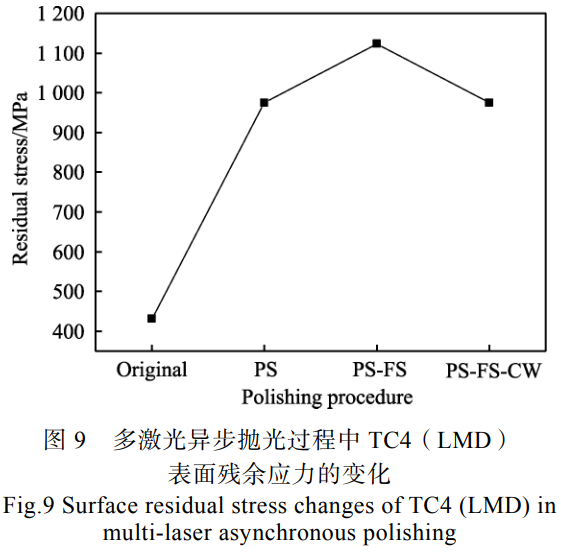

分析了 TC4 (LMD) 樣件表面經(jīng)不同激光作用后的表面粗糙度���,測量了多激光異步拋光過程中 TC4 (LMD) 的表面殘余應(yīng)力,殘余應(yīng)力變化如圖 9 所示?

在多激光異步拋光過程中��,TC4 (LMD) 表面殘余應(yīng)力均為拉應(yīng)力�,經(jīng)過皮秒激光去除后 TC4 (LMD) 表面殘余拉應(yīng)力由最初的 450 MPa 增至 1 000 MPa, 經(jīng)飛秒激光去除后進(jìn)一步增至 1 146 MPa, 最終經(jīng)過連續(xù)激光重熔后降至 934 MPa?發(fā)生這一變化的主要原因是皮秒?飛秒?連續(xù)激光各自的脈寬不同,對材料的作用時間存在差異����,相應(yīng)產(chǎn)生的溫度梯度不同?在皮秒激光去除過程中,由于激光的脈寬較短����,激光對材料的作用時間極短����,導(dǎo)致材料表面在激光照射區(qū)域內(nèi)形成了顯著的溫度梯度?材料在激光作用下局部加熱后����,隨即冷卻?由于加工區(qū)域的熱膨脹被未加工區(qū)域所約束,材料在冷卻時會發(fā)生收縮效應(yīng)����,因此加工后的材料表面會形成拉應(yīng)力?相較之下���,飛秒激光的脈沖寬度更短����,激光作用時間更短?由于脈沖持續(xù)時間更短��,因此激光作用區(qū)域內(nèi)的溫度梯度相較于皮秒激光更為劇烈?在激光照射下表層材料的溫度急劇升高���,而未加工區(qū)域及材料內(nèi)部的溫度變化較小?在隨后的冷卻過程中��,激光作用區(qū)域材料因冷卻收縮而受到更大程度的約束,因此經(jīng)飛秒激光去除后�����,材料表面的殘余拉應(yīng)力進(jìn)一步增大?在連續(xù)激光重熔過程中����,激光對表面的照射是持續(xù)的���,使得材料表面在一定時間內(nèi)保持均勻的加熱狀態(tài)����,且隨著照射時間的延長,材料內(nèi)部溫度逐步升高?經(jīng)連續(xù)激光重熔拋光后�����,在表面張力和重力的作用下,材料重新分布��,釋放了飛秒激光去除后形成的拉應(yīng)力?由于連續(xù)激光拋光后形成的溫度梯度相對均勻�,使得材料各部分熱膨脹和收縮更均勻,減小了不同區(qū)域間材料的變形差異?同時���,在較長的熔池凝固時間下,熱應(yīng)力可以通過塑性變形方式得到釋放�����,從而降低了最終的殘余拉應(yīng)力��,所以材料表面殘余應(yīng)力逐漸增大?這是由于經(jīng)皮秒激光?飛秒激光去除后形成的溫度梯度存在差異�,使得表面殘余拉應(yīng)力逐漸累積?材料表面的殘余應(yīng)力減小���,則是由于經(jīng)過連續(xù)激光重熔后���,材料在 TC4 (LMD) 表面重新分布�,釋放了超快激光去除過程中累積的殘余拉應(yīng)力?同時,由于連續(xù)激光重熔后形成的溫度梯度相對均勻,所以產(chǎn)生的殘余拉應(yīng)力較小?

3���、結(jié)論

1) 在對機加工 TC4 材料進(jìn)行多激光異步拋光過程中,由于振鏡?物鏡的瑞利長度存在差異,對材料波峰?波谷的去除存在差異,使得經(jīng)皮秒激光去除后材料的峰谷距離降至 35 μm, 再經(jīng)過飛秒激光去除后獲得了相對平整的表面?

2) 皮秒激光脈寬遠(yuǎn)小于飛秒激光脈寬,使得飛秒激光在材料表面作用的時間較短,材料表面熔化現(xiàn)象較少?在經(jīng)過皮秒激光?飛秒激光去除后����,機加工 TC4 的表面粗糙度從 2.219 μm 降至 1.7 μm, 再經(jīng)過連續(xù)激光重熔后達(dá)到了最小值,為 0.682 μm?

3) TC4 (LMD) 材料經(jīng)過皮秒激光去除?飛秒激光去除和連續(xù)激光重熔后��,其表面質(zhì)量逐漸得到改善�,表面粗糙度由最初的 7.637 μm 降至 0.774 μm?

4) 在多激光異步拋光 TC4 (LMD) 過程中,由于皮秒激光?飛秒激光的脈寬存在差異����,因此形成的溫度梯度不同���,使得材料表面殘余拉應(yīng)力由最初的 450 MPa 增至 1 000 MPa, 經(jīng)飛秒激光去除后進(jìn)一步增至 1 146 MPa?連續(xù)激光重熔使得材料在 TC4 (LMD) 表面重新分布�,釋放了超快激光去除過程中累積的殘余拉應(yīng)力����,所以產(chǎn)生的殘余拉應(yīng)力較小,降至 934 MPa?

參考文獻(xiàn)

[1] 劉包發(fā),胡劍南�����,石俊杰�,等。熱處理對增材制造 TC4 鈦合金組織結(jié)構(gòu)及耐蝕性能的影響 [J]. 材料熱處理學(xué)報,2023, 44 (5): 86-94. LIU B F, HU J N, SHI J J, et al. Effect of Heat Treatment on Microstructure and Corrosion Resistance of TC4 Titanium Alloy Manufactured by Additive [J]. Transactions of Materials and Heat Treatment, 2023, 44 (5): 86-94.

[2] LIU Y, WANG H J, PANG S J, et al. Ti-Zr-Cu-Fe-Sn-Si-Ag-Ta Bulk Metallic Glasses with Good Corrosion Resistance as Potential Biomaterials[J]. Rare Metals, 2020, 39(6): 688-694.

[3] 王濤����,康清川�����。脈沖光纖激光拋光 Ti6Al4V 的實驗分析及研究 [J]. 激光與紅外,2022, 52 (3): 336-342. WANG T, KANG Q C. Experimental Analysis and Research of Pulsed Fiber Laser Polishing Ti6Al4V [J]. Laser & Infrared, 2022, 52 (3): 336-342.

[4] CHEN C Y, XIE Y C, YAN X C, et al. Effect of Hot Isostatic Pressing (HIP) on Microstructure and Mechanical Properties of Ti6Al4V Alloy Fabricated by Cold Spray Additive Manufacturing[J]. Additive Manufacturing, 2019, 27: 595-605.

[5] 王宣平���,段合露,孫玉文��,等�。增材制造金屬零件拋光加工技術(shù)研究進(jìn)展 [J]. 表面技術(shù),2020, 49 (4): 1-10. WANG X P, DUAN H L, SUN Y W, et al. Advances in the Research of Polishing Technologies for Additive Manufacturing Metal Parts [J]. Surface Technology, 2020, 49 (4): 1-10.

[16] 竺俊杰����,王優(yōu)強,倪陳兵�,等���。激光增材制造鈦合金微觀組織和力學(xué)性能研究進(jìn)展 [J]. 表面技術(shù)�����,2024, 53 (1): 15-32. ZHU J J, WANG Y Q, NI C B, et al. Research Progress on Microstructure and Mechanical Properties of Titanium Alloy by Laser Additive Manufacturing [J]. Surface Technology, 2024, 53 (1): 15-32.

[17] FANG Z H, LU L B, CHEN L F, et al. Laser Polishing of Additive Manufactured Superalloy[J]. Procedia CIRP, 2018, 71: 150-154.

[7] 侯陽琨,袁軍堂���,汪振華,等. SLM 鈦合金 3D 打印件銑削加工參數(shù)優(yōu)化分析 [J]. 制造技術(shù)與機床�����,2016 (1): 103-107. HOU Y K, YUAN J T, WANG Z H, et al. Milling Parameters Optimization and Analysis of Selective Laser Melted Ti-6Al-4V [J]. Manufacturing Technology & Machine Tool, 2016 (1): 103-107.

[8] SATO Y, TSUKAMOTO M, SHINONAGA T, et al. Femtosecond Laser-Induced Periodic Nanostructure Creation on PET Surface for Controlling of Cell Spreading[J]. Applied Physics A, 2016, 122(3): 184.

[9] E ?, SZYMCZYK P, DYBA?A B, et al. Chemical Polishing of Scaffolds Made of Ti-6Al-7Nb Alloy by Additive Manufacturing[J]. Archives of Civil and Mechanical Engineering, 2014, 14(4): 586-594.

[10] 萬宏強,韓佩瑛�,葛帥���,等�。超聲復(fù)合振動拋光中材料去除原理及力學(xué)分析 [J]. 煤礦機械�,2018, 39 (11): 64-67. WAN H Q, HAN P Y, GE S, et al. Principle of Material Removal and Mechanical Analysis in Ultrasonic Composite Vibration Polishing [J]. Coal Mine Machinery, 2018, 39 (11): 64-67.

[11] 王喜社,李新凱��,譚袁迅����,等。離子束拋光研究進(jìn)展 [J]. 制造技術(shù)與機床�����,2019 (10): 28-31. WANG X S, LI X K, TAN Y X, et al. Research Progress on Ion Beam Polishing [J]. Manufacturing Technology & Machine Tool, 2019 (10): 28-31.

[12] 陳林����,楊永強�����。激光拋光機理及應(yīng)用 [J]. 表面技術(shù)�����,2003, 32 (5): 49-52. CHEN L, YANG Y Q. Mechanism and Application of Laser Polishing [J]. Surface Technology, 2003, 32 (5): 49-52.

[13] 戴偉,鄭志鎮(zhèn)��,李建軍����,等。金屬材料表面的激光拋光研究進(jìn)展 [J]. 激光與光電子學(xué)進(jìn)展����,2015, 52 (11): 110001. DAI W, ZHENG Z Z, LI J J, et al. Research Progress of Laser Polishing on the Metal Surface [J]. Laser & Optoelectronics Progress, 2015, 52 (11): 110001.

[14] 王濤�,王杰��,姚濤�,等���。激光拋光中金屬表面的建模及仿真 [J]. 激光與紅外���,2019, 49 (9): 1068-1074. WANG T, WANG J, YAO T, et al. Modeling and Simulation of Metal Surface in Laser Polishing [J]. Laser & Infrared, 2019, 49 (9): 1068-1074.

[15] THOMPSON S M, ASPIN Z S, SHAMSAEI N, et al. Additive Manufacturing of Heat Exchangers: A Case Study on a Multi-Layered Ti-6Al-4V Oscillating Heat Pipe[J]. Additive Manufacturing, 2015, 8: 163-174.

[18] LI C J, LIU D P, LIU G D, et al. Surface Characteristics Enhancement and Morphology Evolution of Selective-Laser-Melting (SLM) Fabricated Stainless Steel 316L by Laser Polishing[J]. Optics & Laser Technology, 2023, 162: 109246.

[19] LEE S, AHMADI Z, PEGUES J W, et al. Laser Polishing for Improving Fatigue Performance of Additive Manufactured Ti-6Al-4V Parts[J]. Optics Laser Technology, 2021, 134: 106639.

[20] ZHANG Y M, HUANG W B. Comparisons of 304 Austenitic Stainless Steel Manufactured by Laser Metal Deposition and Selective Laser Melting[J]. Journal of Manufacturing Processes, 2020, 57: 324-333.

[21] XU Z F, OUYANG W T, LIU Y F, et al. Effects of Laser Polishing on Surface Morphology and Mechanical Properties of Additive Manufactured TiAl Components[J]. Journal of Manufacturing Processes, 2021, 65: 51-59.

[22] ROSA B, MOGNOL P, HASCO?T J Y. Laser Polishing of Additive Laser Manufacturing Surfaces[J]. Journal of Laser Applications, 2015, 27(Sup. 2): S29102.

[23] KIM M J, SALDANA C. Post-Processing of Additively Manufactured IN625 Thin-Walled Structures Using Laser Remelting in Directed Energy Deposition[J]. Journal of Manufacturing Processes, 2023, 88: 59-70.

[24] ARRIZUBIETA J I, CORTINA M, RUIZ J E, et al. Combination of Laser Material Deposition and Laser Surface Processes for the Holistic Manufacture of Inconel 718 Components[J]. Materials, 2018, 11(7): 1247.

[25] SHEN H, LIAO C H, ZHOU J, et al. Two-Step Laser Based Surface Treatments of Laser Metal Deposition Manufactured Ti6Al4V Components[J]. Journal of Manufacturing Processes, 2021, 64: 239-252.

[26] ?EMAITIS A, GE?YS P, BARKAUSKAS M, et al. Highly-Efficient Laser Ablation of Copper by Bursts of Ultrashort Tuneable (Fs-Ps) Pulses[J]. Scientific Reports, 2019, 9(1): 12280.

[26] MEHL M J, KLEIN B M. All-Electron First-Principles Supercell Total-Energy Calculation of the Vacancy Formation Energy in Aluminium[J]. Physica B: Condensed Matter, 1991, 172(1/2): 211-215.

[27] AQUILANTI V, MUNDIM K C, ELANGO M, et al. Temperature Dependence of Chemical and Biophysical Rate Processes: Phenomenological Approach to Deviations from Arrhenius Law[J]. Chemical Physics Letters, 2010, 498(1/2/3): 209-213.

[28] CECCONE G, NICHOLAS M G, PETEVES S D, et al. An Evaluation of the Partial Transient Liquid Phase Bonding of Si3N4 Using Au Coated Ni-22Cr Foils[J]. Acta Materialia, 1996, 44(2): 657-667.

[29] SHIMIZU F, OGATA S, LI J. Theory of Shear Banding in Metallic Glasses and Molecular Dynamics Calculations[J]. Materials Transactions, 2007, 48(11): 2923-2927.

[30] 韓雪�����。陶瓷刀具切削鎳基合金刀具磨損及界面行為研究 [D]. 長春:長春工業(yè)大學(xué)���,2020: 35-36. HAN X. Research on Wear and Interface Behavior of Nickel based Alloy Cutting Tools with Ceramic Cutting Tools [D]. Changchun: Changchun University of Technology, 2020: 35-36.

[31] 管甲鎖����。氮化硅鐵陶瓷的制備及性能研究 [D]. 西安:西北工業(yè)大學(xué)�����,2019: 5-7. GUAN J S. Preparation and Properties of Ferrosilicon Nitride Ceramics [D]. Xi'an: Northwestern Polytechnical University, 2019: 5-7.

[32] 王魯杰。氮化硅陶瓷材料的微觀結(jié)構(gòu)調(diào)控與第二相增韌研究 [D]. 上海:中國科學(xué)院大學(xué) (中國科學(xué)院上海硅酸鹽研究所), 2020: 76-80. WANG L J. Study on Microstructure Regulation and Second Phase Toughening of Silicon Nitride Ceramic Materials [D]. Shanghai: Shanghai Institute of Ceramics, Chinese Academy of Sciences, 2020: 76-80.

[33] ANDRIOTIS A N, MENON M, FROUDAKIS G E, et al. A Tight-Binding Molecular Dynamics Study of Ni?Si? Binary Clusters[J]. Chemical Physics Letters, 1998, 292(4/5/6): 487-492.

[34] LU Y P, LI G B, DU Y Y, et al. Electromagnetic Modification of Faceted-Faceted Ni31Si12-Ni2Si Eutectic Alloy[J]. Chinese Science Bulletin, 2012, 57(13): 1595-1599.

[35] GUAN J S, CHENG L F, LI M X. Microstructure and Mechanical Properties of Si3N4-Fe3Si Composites Prepared by Gas-Pressure Sintering[J]. Materials, 2018, 11(7): 1206.

[36] 楊巖松,雷金波���,鄧定哲,等。加權(quán)平均概念在巖土工程學(xué)科中的應(yīng)用 [J]. 土木工程,2021, 10 (5): 460-466. YANG Y S, LEI J B, DENG D Z, et al. Application of Weighted Average Concept in Geotechnical Engineering Courses [J]. Hans Journal of Civil Engineering, 2021, 10 (5): 460-466.

[37] DUAN Q Q, QU R T, ZHANG P, et al. Intrinsic Impact Toughness of Relatively High Strength Alloys[J]. Acta Materialia, 2018, 142: 226-235.

(注�,原文標(biāo)題:送粉式增材制造TC4鈦合金多激光異步拋光實驗研究)

無相關(guān)信息