一、引言:建筑行業轉型下鈦金屬材料的戰略價值

建筑行業正面臨超高層化、濱海開發、文化遺產保護與 “雙碳” 目標的多重需求,傳統建筑材料(如不銹鋼、鋁合金、普通鋼材)逐漸暴露性能短板:超高層結構需兼具高強度與輕量化以降低自重,濱海建筑受氯離子侵蝕導致傳統金屬腐蝕失效周期縮短至 10-15 年,古建筑修復面臨 “材質匹配性” 與 “工藝傳承性” 的雙重挑戰,而低碳目標則要求材料全生命周期碳排放可控。在此背景下,鈦金屬材料以其獨特性能成為突破這些瓶頸的核心選擇。

鈦金屬的應用優勢源于其固有特性:密度僅 4.5g/cm3(為鋼的 57%、銅的 50%),比強度達 366N?m/kg(遠超不銹鋼的 178N?m/kg);在海洋環境中腐蝕速率<0.001mm / 年(6、7),通過陽極氧化可生成厚度 3-5μm 的穩定氧化膜,CASS 鹽霧試驗 2000h 無腐蝕痕跡(9);熱膨脹系數僅為不銹鋼的 50%、鋁的 30%,與混凝土、石材接近,減少建筑溫差變形應力(8);且可通過 3D 打印、微合金化等技術實現性能與造型的精準調控(1、11)。

從應用歷程看,建筑領域鈦金屬已從 1973 年日本早吸日女神社屋頂(8)的首次嘗試,發展為如今覆蓋表皮、結構、防腐、修復的全場景應用:2023 年全球建筑用鈦量達 1.8 萬噸,我國占比 59%(4),國家大劇院、杭州大劇院等標志性建筑推動鈦材國產化率從 2010 年的 35% 提升至 2024 年的 65%(4、5)。近年隨著 3D 打印、微合金化等技術的融入,建筑鈦金屬應用呈現 “功能復合化、生產低碳化、設計數字化” 的新特征,其技術進展與工程實踐對推動建筑行業轉型具有重要戰略意義。

二、建筑表皮與裝飾:鈦金屬的美學創新與性能升級

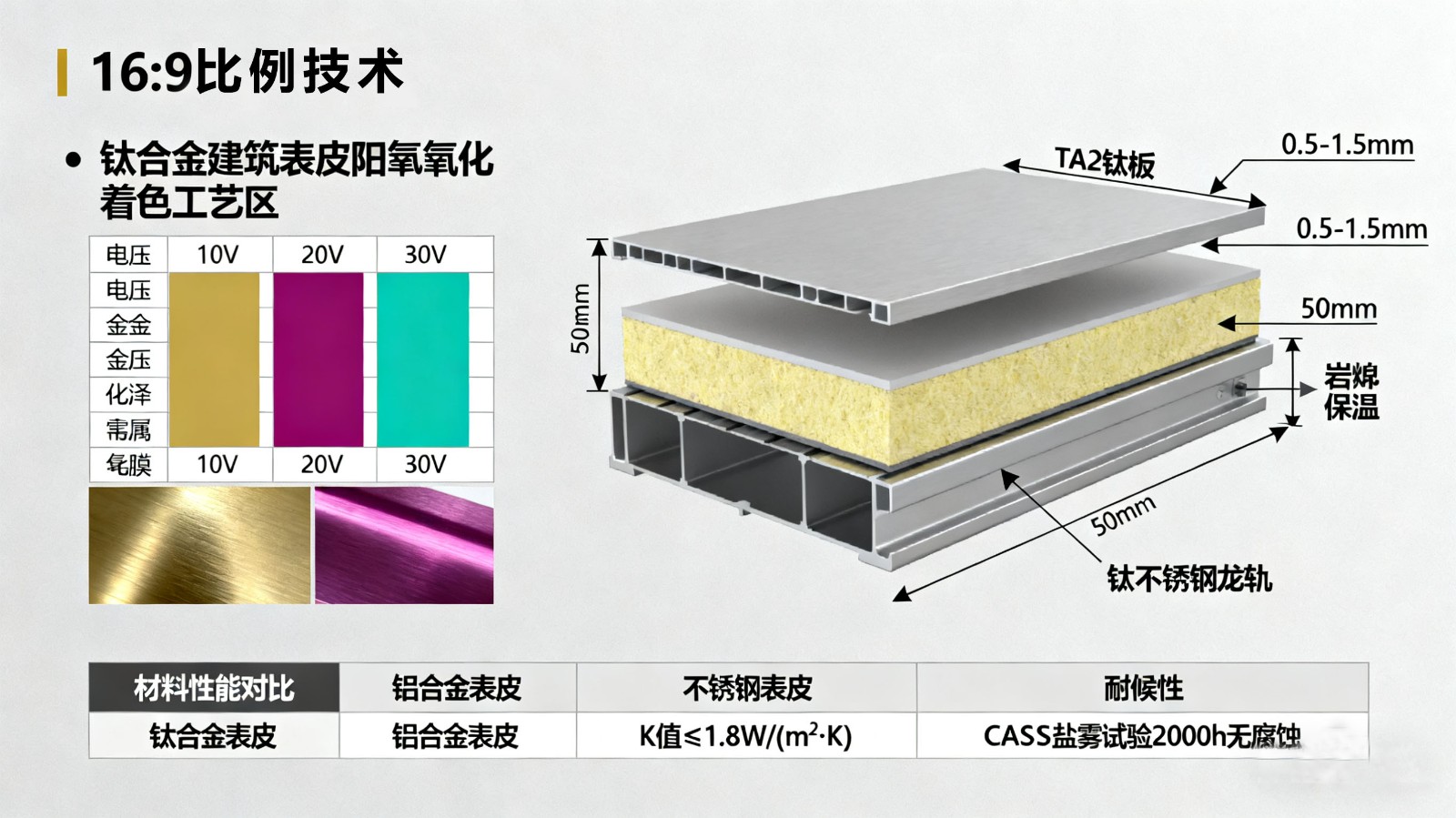

建筑表皮是鈦金屬應用最成熟的領域,近年通過陽極氧化著色、3D 打印成型及表面處理技術革新,實現 “美學表達” 與 “功能防護” 的雙重突破,解決傳統金屬表皮色彩單一、耐候性差、造型受限的問題。

2.1 陽極氧化著色:色彩可控性與耐候性的協同優化

鈦金屬表皮的色彩創新核心在于陽極氧化技術的突破。傳統酸洗、噴砂處理僅能呈現鈦的本色或單一啞光效果(5),而陽極氧化通過調控電解電壓與電解質成分,可實現 10 余種穩定色彩,且色彩源于氧化膜的光干涉效應,無褪色風險(9)。

技術原理:以 1% H?PO?為電解質,鈦材為陽極、鋁為陰極,隨電壓從 10V 升至 50V,氧化膜厚度從 3μm 增至 10μm,色彩依次呈現金黃、赤紫、青綠、藍綠等(9)。其中直流電解電壓為交流電解的 1.2 倍時,可獲得相同色彩,為大面積幕墻著色提供工藝適配性;通過 “激光照射 + 二次陽極氧化”,可在鈦板表面形成多色彩分區,如日本群馬縣生涯學習中心 “虹之塔”,通過電壓梯度調控實現塔身色彩漸變(9)。

性能優化:陽極氧化鈦表皮的耐候性顯著優于傳統金屬:經 500h 日曬氣候色牢度試驗,色彩變化值△E*<6,目測無明顯變色,而彩色鋁在 300h 后△E*>10、彩色不銹鋼在 500h 后△E*>10(9);在濱海環境中,陽極氧化鈦板的氯離子滲透速率僅為不銹鋼的 1/20,使用壽命達 100 年(6)。

工程案例:國家大劇院采用 1.8 萬片 TA2 純鈦板(厚度 0.5-1.5mm),通過陽極氧化處理呈現銀灰色金屬光澤,經 17 年服役無變色、無腐蝕(4、5);上海東海廣場 SOHO 售樓處采用陽極氧化青色鈦合金裝飾構件,配合 3D 打印自由曲面,打造 “科幻感” 室內空間(1);廣州某民居項目則應用彩色鈦冰花板,通過 “噴砂 + 著色” 工藝降低表面反光率至 15%,兼顧美觀與居住舒適性(4)。

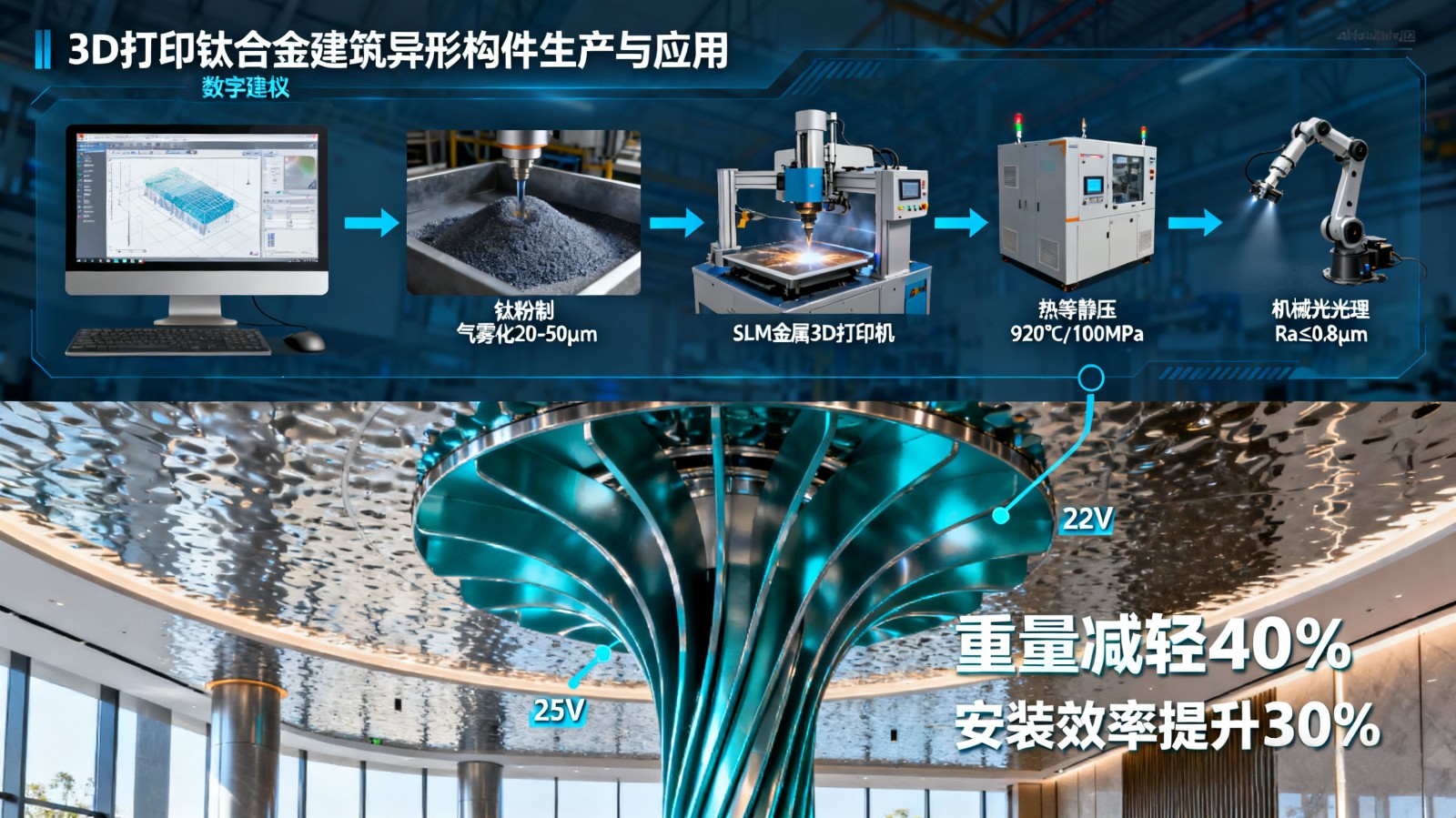

2.2 3D 打印成型:非線性造型與定制化的突破

傳統鈦金屬表皮受軋制、沖壓工藝限制,難以實現復雜非線性造型,而 3D 打印技術通過逐層堆積,為建筑表皮的美學創新提供新路徑,尤其適用于博物館、藝術館等對造型有特殊需求的建筑(1、2)。

工藝適配性:建筑表皮鈦構件多采用激光選區熔化(SLM)技術,以粒徑 20-50μm 的 TA2 鈦粉為原料,激光功率 200-300W、掃描速度 800-1200mm/s,可實現最小特征尺寸 0.1mm 的精細造型(1)。荷蘭埃因霍溫 3D 打印房屋的鈦合金裝飾面板,通過 SLM 打印出蜂窩狀肌理,無需后期加工即可直接裝配,較傳統鍛造工藝減少廢料 40%(1)。

結構 - 美學融合:3D 打印鈦表皮可集成 “裝飾 - 保溫 - 承重” 功能,如中建二局 2024 年試點項目,采用 SLM 打印中空鈦合金面板,內部填充巖棉保溫層,面板壁厚 3mm,抗拉強度達 950MPa,傳熱系數 K 值≤1.8W/(m2?K),較傳統 “鈦板 + 保溫層” 復合結構重量減輕 30%(1、4)。

成本控制:通過 “數字孿生 + 3D 打印” 的協同,可優化鈦構件的材料分布:北京某文創建筑的鈦合金裝飾格柵,通過拓撲優化刪除非受力區域,打印材料用量減少 25%,同時保持格柵的力學穩定性,單平米成本從 2020 年的 800 元降至 2024 年的 550 元(1、2)。

2.3 表面處理工藝:功能化與個性化的拓展

除陽極氧化外,近年軋制壓花、噴砂 + 酸洗等表面處理工藝的創新,進一步豐富鈦表皮的功能與質感。

軋制壓花技術:通過電火花或激光處理軋輥表面,對 TA2 純鈦板進行平整軋制,可形成規律凹凸肌理(5)。西安建筑科技大學開發的 “菱形壓花鈦板”,凹凸深度 0.5mm,表面粗糙度 Ra=1.2μm,既增強面板的抗風揭性能(風壓承載力提升 15%),又通過肌理反射實現建筑表皮的光影變化,已應用于合肥大劇院幕墻(5)。

噴砂 + 酸洗復合處理:先通過 80 目石英砂對鈦板噴砂,再經 HF+HNO?酸洗液處理,可獲得 “啞光金屬色 + 規律紋理” 的表面效果(5)。廣州某濱海酒店采用該工藝的鈦合金外墻板,表面反光率<10%,避免強光反射對周邊環境的干擾,同時酸洗形成的鈍化膜使耐鹽霧性能提升 20%(4、5)。

三、建筑結構工程:含鈦高強鋼的性能突破與超高層應用

傳統建筑結構鋼存在抗震性能不足、耐蝕性差的問題,尤其在超高層建筑中,需通過增厚截面或添加防腐涂層滿足需求,導致建筑自重增加、成本上升。近年含鈦建筑高強鋼通過微合金化技術,實現 “強度 - 韌性 - 耐蝕性” 的協同優化,成為超高層結構的新型材料選擇。

3.1 微合金化調控:TiC 析出強化的性能機制

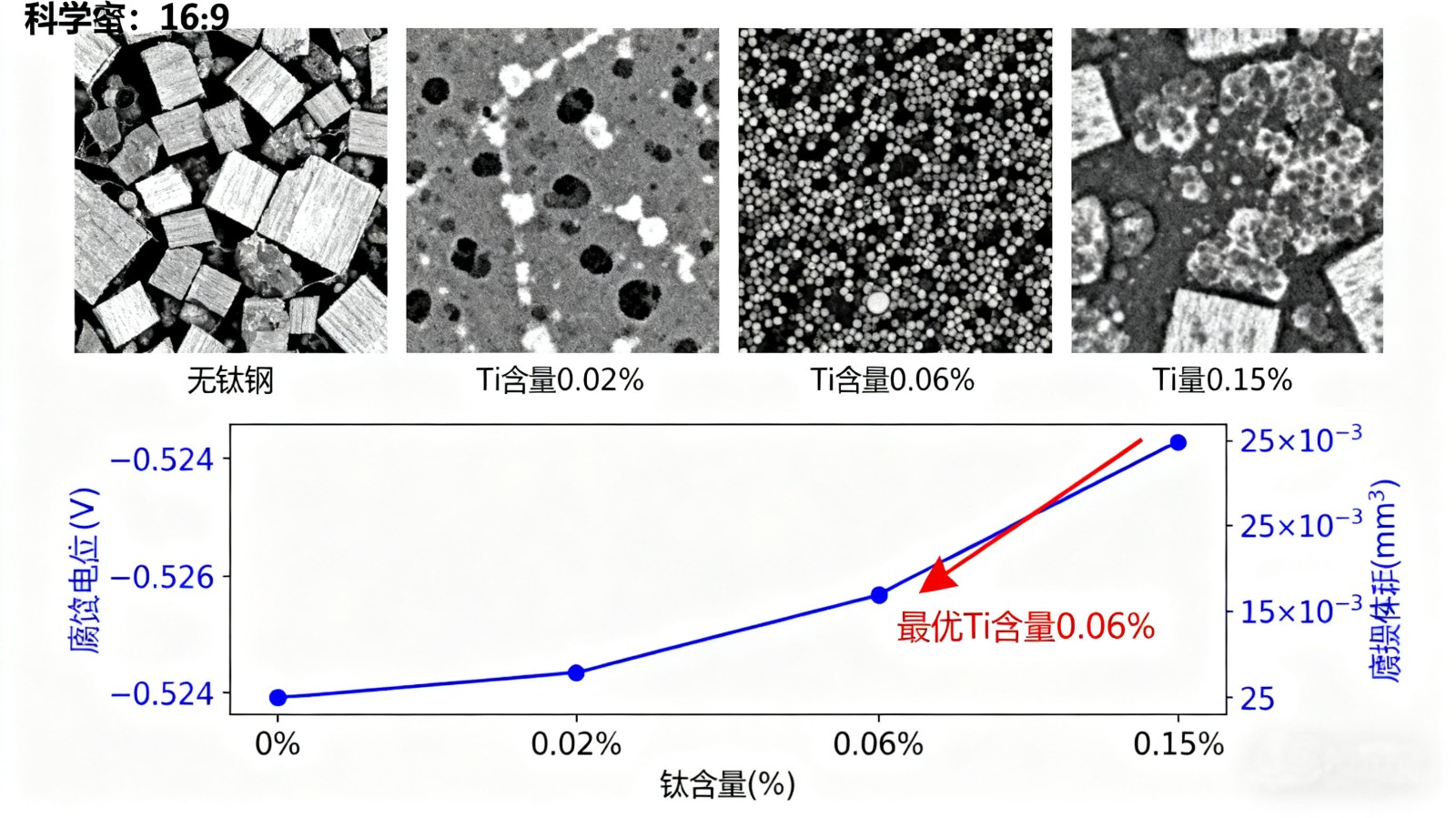

含鈦建筑高強鋼的核心技術在于鈦的微合金化作用,通過控制鈦含量(0.02%-0.15%),在鋼中形成細小彌散的 TiC 粒子,實現晶粒細化與沉淀強化(11)。

組織與性能演變:當鈦含量從 0 增至 0.06% 時,Fe-Si-Mn-C-Ti 鋼的顯微組織從 “基體 Fe + 粗大 M?C 碳化物” 轉變為 “基體 Fe + 細小球狀 TiC(粒徑<5μm)”,晶粒尺寸從 20μm 細化至 8μm;腐蝕電位從 - 0.615V 正移至 - 0.524V(正移 91mV),磨損體積從 34×10?3mm3 減少至 25×10?3mm3,耐蝕性與耐磨性顯著提升;但鈦含量超過 0.15% 時,會形成帶尖銳棱角的 TiN 粒子,導致腐蝕電位負移至 - 0.581V,性能反而下降(11)。因此 0.06% 是最優鈦含量,可實現 “細晶強化 + 沉淀強化” 的協同。

力學性能提升:含鈦 0.06% 的高強鋼抗拉強度達 700MPa,屈服強度 620MPa,延伸率 22%,滿足 GB/T 19879-2015《建筑結構用鋼板》對 Q690 級鋼的要求;其抗震性能優異,在 - 40℃低溫下沖擊功達 58J,是普通 Q690 鋼的 1.5 倍,適用于高烈度地震區超高層(11)。

工藝適配性:含鈦高強鋼的熱加工性能良好,在 1150-1170℃鍛造溫度下,變形抗力較普通高強鋼降低 10%,可通過 “熱軋 + 控冷” 工藝生產厚度 8-50mm 的板材,用于超高層核心柱、轉換梁等構件(11)。

3.2 超高層結構應用:輕量化與抗震的工程實踐

含鈦高強鋼的輕量化優勢在超高層結構中尤為顯著,可減少構件截面尺寸與建筑自重,降低基礎造價。

核心柱優化:某 300m 超高層項目采用含鈦 0.06% 的 Q690Ti 鋼制作核心柱,柱截面尺寸從普通 Q690 鋼的 1200mm×1200mm 縮減至 1000mm×1000mm,單柱重量減輕 30%,同時柱的軸壓比從 0.85 降至 0.78,抗震儲備系數提升 12%(11)。

節點連接創新:含鈦高強鋼的焊接性能優異,熱膨脹系數低(11×10??/℃),焊接時熱感應裂紋發生率<0.1%(6、11)。深圳某超高層采用 “含鈦高強鋼 + 螺栓球節點” 連接鋼框架,節點焊縫經 UT 探傷合格率達 100%,在 2023 年臺風 “泰利” 期間,框架最大水平位移僅 15mm,滿足規范要求(4、11)。

耐候性拓展:含鈦高強鋼的耐大氣腐蝕性優于普通高強鋼,在工業污染環境中,腐蝕速率僅為普通鋼的 1/5(11)。天津某超高層辦公樓采用含鈦 0.06% 的耐候鋼外墻板,無需涂漆防護,經 5 年服役僅表面形成均勻銹層,無銹蝕剝落,較涂漆方案節約維護成本 60 萬元 / 年(4、11)。

3.3 低碳生產:鈦微合金化與綠色工藝的融合

含鈦建筑高強鋼的生產過程同步實現低碳化,符合建筑行業 “雙碳” 目標。

冶煉工藝優化:采用 “轉爐 - 爐外精煉 - 連鑄” 短流程工藝,配合鈦鐵合金精準添加,可減少冶煉能耗 15%;河北某鋼廠通過該工藝生產含鈦高強鋼,噸鋼碳排放較傳統長流程降低 23%(11)。

廢料回收利用:含鈦高強鋼的邊角料可通過真空感應爐重熔回收,TiC 粒子在重熔后仍保持彌散分布,回收鋼的力學性能與原生鋼差異<3%(10、11)。2024 年該鋼廠含鈦鋼廢料回收率達 98%,年減少固廢排放 1200 噸。

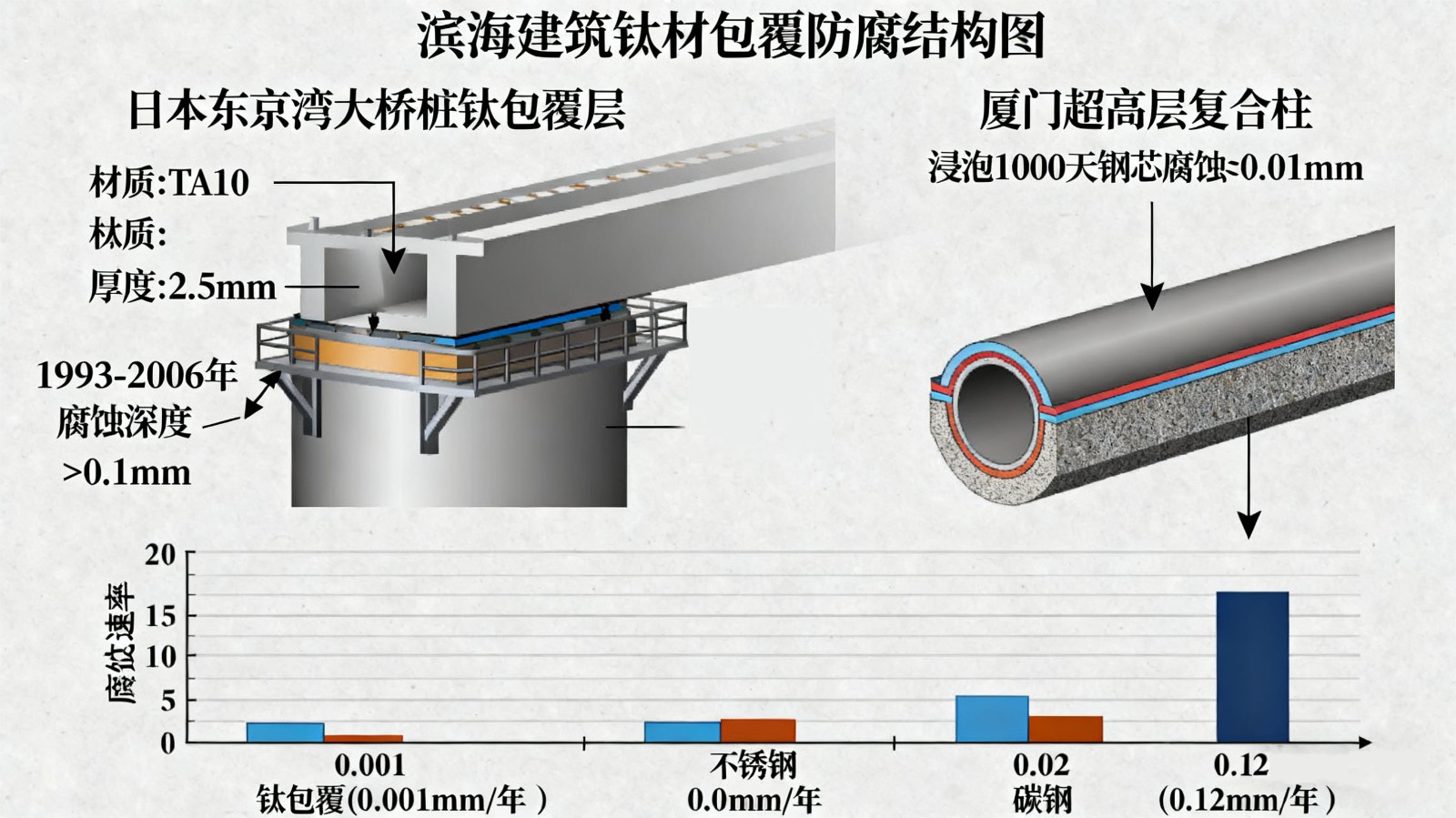

四、濱海建筑防腐:鈦材的長效防護與體系創新

濱海建筑受海水、海風侵蝕,傳統不銹鋼、碳鋼構件的腐蝕失效周期短(5-10 年),需頻繁更換維護,不僅增加成本,還可能引發結構安全隱患。鈦金屬憑借優異的耐海洋腐蝕性,成為濱海建筑防腐的理想材料,近年通過包覆、合金化、復合結構等技術,形成 “被動防護 + 主動強化” 的防腐體系。

4.1 鈦材包覆技術:既有結構的防腐升級

對于已建或在建的濱海建筑,鈦材包覆技術可在不改變原有結構的前提下,實現長效防腐,尤其適用于橋梁、碼頭等大型基礎設施。

技術方案:采用 TA10 鈦合金板(Ti-0.3Mo-0.8Ni)包覆鋼構件,通過螺栓連接或擴散焊接固定,包覆層厚度 2-3mm,接口處采用氟橡膠密封(6、8)。日本東京灣橫跨道路橋 12 座橋樁采用該技術,1993 年竣工后 2006 年檢測顯示,鈦包覆層無腐蝕,鋼樁腐蝕深度<0.1mm,遠優于未包覆鋼樁(腐蝕深度 2.3mm)(6)。

國內應用:廈門某跨海大橋 2022 年對橋墩鋼套箱進行鈦包覆改造,采用 TA10 鈦板(厚度 2.5mm),通過 “噴砂除銹 - 鈦板裁剪 - 螺栓固定 - 密封膠填縫” 工藝,改造后橋墩的腐蝕速率從 0.12mm / 年降至 0.001mm / 年,預計使用壽命從 20 年延長至 50 年(4、6)。

成本效益:雖然鈦包覆初期成本較高(噸鋼包覆成本約 1.2 萬元),但全生命周期成本優勢顯著:深圳某濱海電廠的鈦包覆凝汽器管,較不銹鋼管初始成本高 3 倍,但壽命從 8 年延長至 30 年,全生命周期成本降低 40%(6、7)。

4.2 鈦鋅合金:新型濱海建筑表皮的防腐選擇

鈦鋅合金(Ti 含量 0.1%-0.3%)結合鋅的犧牲陽極保護與鈦的穩定氧化膜特性,耐海洋腐蝕性優于純鋅與不銹鋼,近年在濱海建筑屋頂、幕墻中逐步應用(6、8)。

性能優勢:鈦鋅合金的密度 7.2g/cm3,熱膨脹系數 0.022mm/(m?℃),與混凝土接近,減少溫差變形;其在海水中的自腐蝕電流密度僅 6.025×10??A/cm2,是不銹鋼的 1/20(6)。上海某濱海住宅項目采用鈦鋅合金屋頂,經 3 年服役無斑點腐蝕,表面形成均勻的鋅鈦復合氧化膜,反射率保持在 60% 以上,降低建筑夏季制冷能耗(4、6)。

加工與安裝:鈦鋅合金可通過軋制形成卷材或板材,彎曲半徑最小為厚度的 5 倍,適用于曲面屋頂;其焊接性能良好,采用氬弧焊即可實現可靠連接,廈門某濱海酒店的鈦鋅合金幕墻,焊接接頭抗拉強度達 300MPa,滿足風壓承載力要求(6、8)。

4.3 復合防腐結構:鈦材與其他材料的協同防護

針對濱海超高層的復雜環境,近年開發 “鈦材 + 混凝土”“鈦材 + 玻璃” 的復合結構,實現 “防腐 + 承重 + 透光” 的多功能集成。

鈦 - 混凝土復合柱:以含鈦高強鋼為內芯,外包鈦合金網籠,再澆筑海工混凝土,形成 “鋼芯承重 - 鈦網防腐 - 混凝土防護” 的復合結構(6、11)。青島某 40 層濱海公寓采用該結構,柱截面尺寸 800mm×800mm,在模擬海洋環境中浸泡 1000 天后,鋼芯腐蝕深度<0.01mm,混凝土無碳化剝落,承載力保持率達 98%(4、6)。

鈦 - 玻璃復合幕墻:在雙層中空玻璃間嵌入鈦合金格柵,格柵厚度 1.5mm,間距 200mm,既起到遮陽作用,又通過鈦格柵的防腐性保護玻璃密封膠條(4)。三亞某濱海酒店采用該幕墻,鈦格柵經陽極氧化處理呈現藍色,與玻璃形成 “藍白漸變” 視覺效果,同時格柵減少紫外線對膠條的老化影響,延長幕墻密封壽命至 15 年(4、9)。

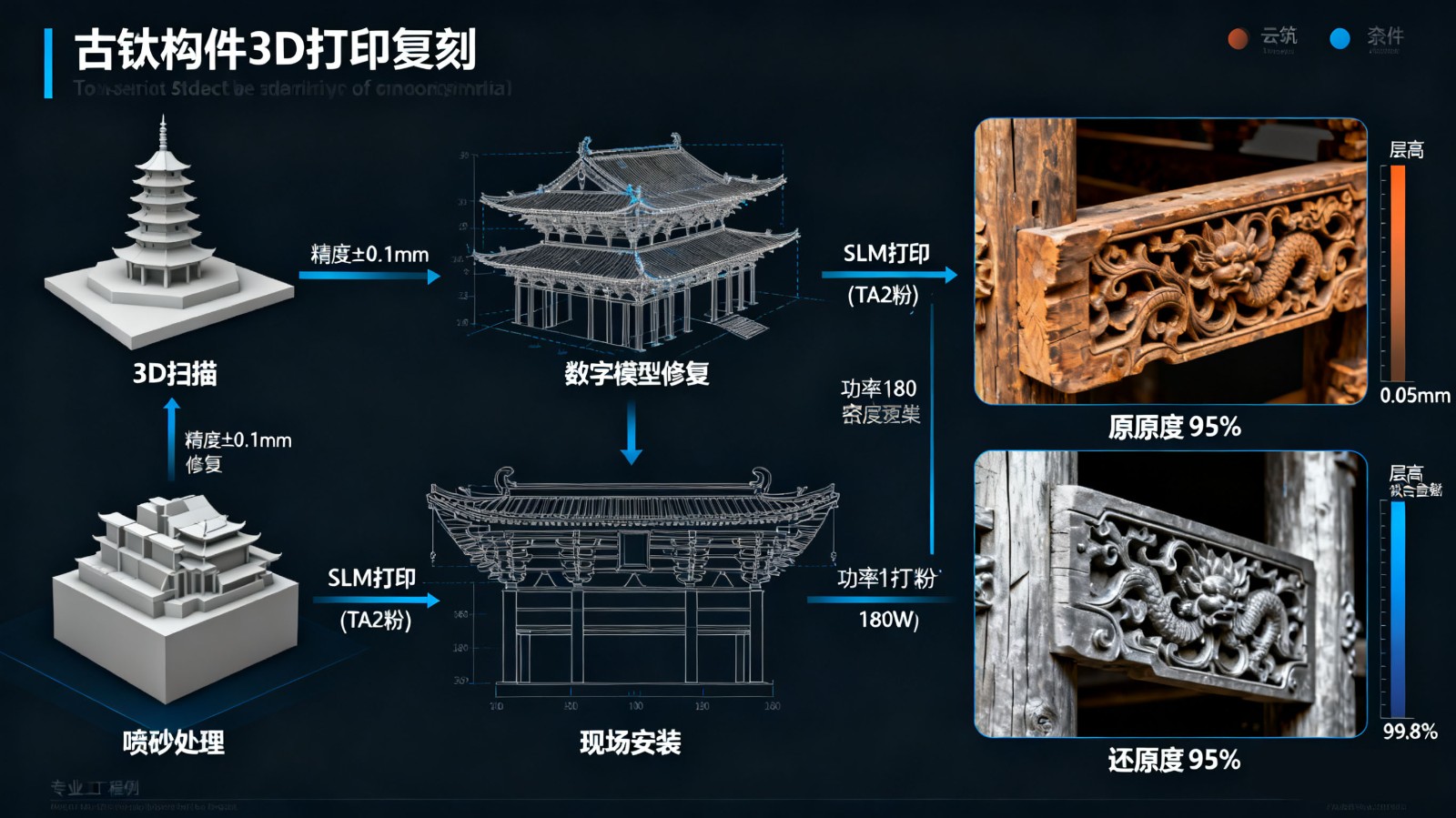

五、古建筑修復與文化遺產保護:鈦金屬的數字化復刻與工藝融合

古建筑修復面臨 “材質稀缺、工藝斷層、保護與利用平衡” 的難題,傳統修復多采用木材、石材等原生材料,但存在易腐蝕、易蟲蛀、稀缺性等問題。鈦金屬憑借 “可定制化、耐候性強、與傳統工藝兼容” 的特點,成為古建筑修復的新型材料,尤其在木雕、紋飾、構件復刻中展現優勢。

5.1 數字化建模與 3D 打印:鈦構件的精準復刻

通過 3D 掃描、數字建模與 3D 打印技術,鈦金屬可實現古建筑構件的 “精準復刻”,解決傳統手工修復精度低、周期長的問題(1、5)。

復刻流程:以江西樂平古戲臺木雕修復為例,流程分為三步:①3D 掃描:采用激光掃描儀(精度 ±0.1mm)獲取木雕殘件的點云數據,生成數字模型;②模型修復:在 CAD 軟件中補全殘缺部分,適配鈦材加工特性(如將木雕鏤空結構優化為鈦合金網格,保證強度);③3D 打印:采用 SLM 技術打印 TA2 鈦合金構件,激光功率 180W,層厚 0.05mm,成型后經噴砂處理模擬木雕紋理(1、5)。

性能與工藝匹配:鈦合金復刻構件的耐候性遠優于木材,在潮濕環境中無霉變、蟲蛀,使用壽命達 50 年以上;其密度僅為木材的 3 倍,但強度是木材的 10 倍,可用于承重構件復刻。沈陽北塔的建筑紋飾修復中,采用 3D 打印鈦合金紋飾,紋飾還原度達 95%,安裝后與原有磚石結構兼容,無明顯視覺差異(1、5)。

工程案例:蘇州某古園林的鈦合金雕花窗欞,通過 “3D 掃描 - 參數化設計 - 3D 打印” 實現批量復刻,單扇窗欞重量 2.5kg,較木質窗欞(重量 1.8kg)略重,但安裝后無變形,經 2 年服役無腐蝕,無需定期刷漆維護(1、5)。

5.2 傳統工藝融合:鈦材與古建筑美學的適配

鈦金屬修復并非簡單替代,而是通過表面處理技術模擬傳統材料的質感,實現 “材質更新、風貌延續” 的修復目標(5、9)。

模擬木材紋理:在鈦合金構件表面采用激光蝕刻技術,刻制木材年輪、紋理,再經酸洗處理呈現啞光效果,模擬木材的視覺質感(5)。安徽某古祠堂的鈦合金梁托,通過該工藝處理后,紋理相似度達 90%,不破壞祠堂原有風貌,同時梁托的抗彎強度達 400MPa,滿足承重要求(4、5)。

模擬石材色澤:通過陽極氧化技術調控鈦材色彩,模擬古建筑石材的青灰、米黃等色調(9)。西安某古城墻的鈦合金補砌構件,采用 25V 陽極氧化處理呈現青灰色,與原有城墻石材色澤一致,且構件耐風化性能優異,經 5 年雨水沖刷無褪色(4、9)。

5.3 數字化存檔:鈦構件與文化遺產的永久保護

鈦金屬修復過程中形成的數字模型與實體構件,可作為文化遺產的 “永久存檔”,為后續修復與研究提供依據(1、5)。

數字檔案構建:江西樂平古戲臺修復中,建立 “構件編號 - 3D 模型 - 材質參數 - 安裝位置” 的數字化檔案,涵蓋 120 個鈦合金復刻構件,檔案通過區塊鏈技術存儲,確保不可篡改(5)。

實體備份:將關鍵構件的鈦合金復刻件作為備份,存放于博物館,如北京某清代王府的鈦合金門簪,備份件與原修復件完全一致,可在原構件損壞時快速替換,避免文化遺產信息丟失(4、5)。

六、綠色生產與循環利用:建筑鈦金屬的低碳化進展

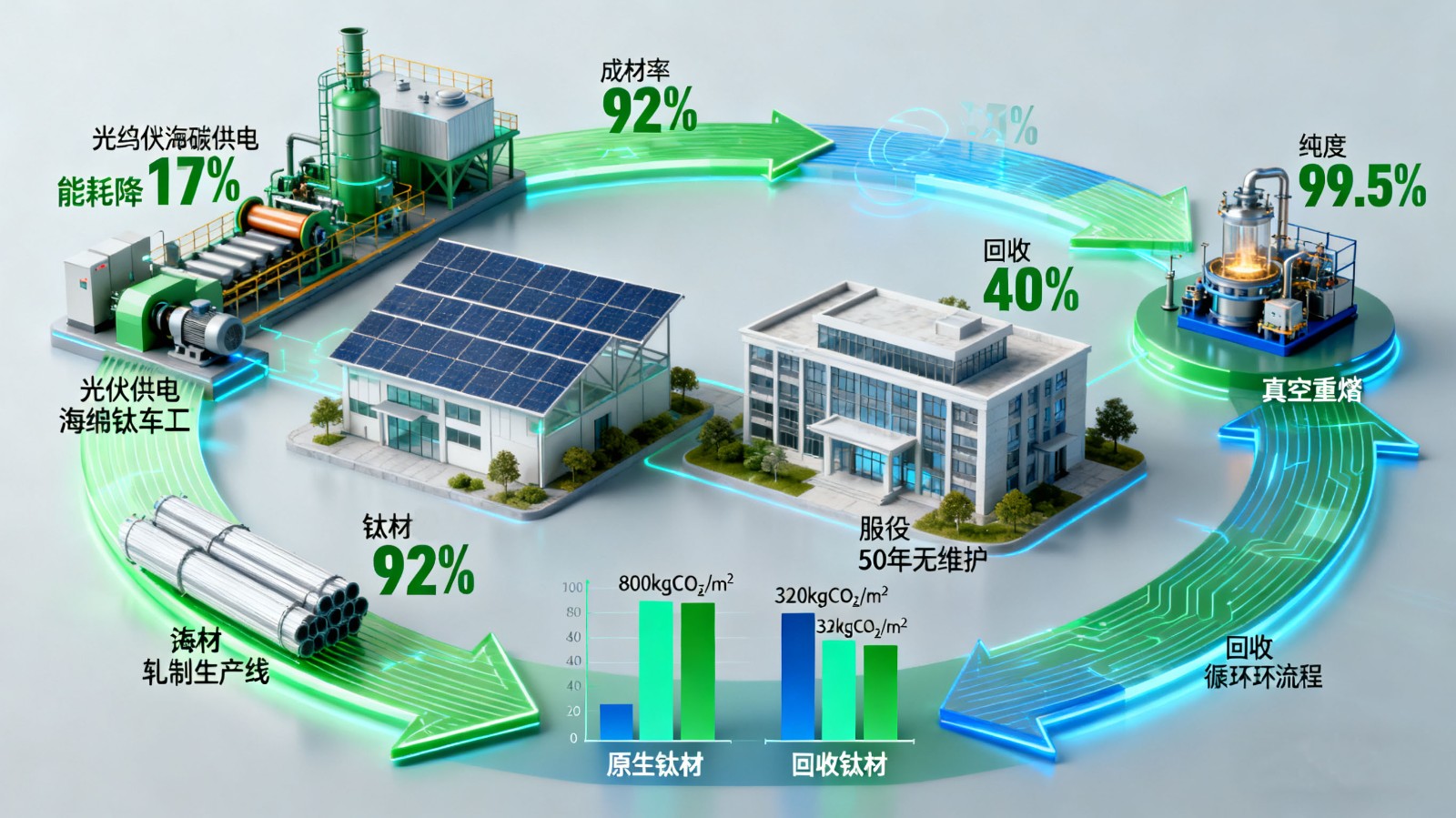

“雙碳” 目標下,建筑材料的全生命周期低碳化成為行業共識。鈦金屬雖初始生產能耗較高,但通過低碳冶煉、廢料回收及長效服役,其全生命周期碳排放逐步降低,成為綠色建筑的重要選擇(6、7、10)。

6.1 海綿鈦低碳冶煉:技術革新與能源替代

海綿鈦是建筑鈦材的原料,傳統鎂還原法(Kroll 法)能耗高、碳排放大,近年通過工藝優化與清潔能源替代,實現生產低碳化(10)。

工藝優化:采用 “連續鎂還原 - 真空蒸餾” 一體化工藝,縮短生產周期從 72h 至 48h,噸海綿鈦能耗從 12000kWh 降至 8000kWh,碳排放減少 30%(10)。云南某海綿鈦生產基地采用該工藝,2024 年產能達 5 萬噸,成為國內低碳海綿鈦核心供應商(4、10)。

清潔能源應用:利用光伏發電、水電替代火電,進一步降低碳排放。四川某海綿鈦廠配套 200MW 光伏電站,滿足生產用電的 60%,噸海綿鈦碳排放從 2019 年的 8 噸 CO?降至 2024 年的 4.5 噸 CO?(6、10)。

6.2 鈦材循環利用:構件回收與性能保持

建筑鈦材服役結束后,可通過重熔精煉實現 100% 回收,且回收鈦材性能與原生材差異小,形成 “生產 - 應用 - 回收 - 再生產” 的循環體系(6、7)。

回收工藝:建筑拆除后的鈦構件經分類、切割、除漆后,在真空感應爐中重熔(溫度 1600℃,真空度 10??Pa),去除雜質元素(Fe、O 含量控制在 0.15% 以下),重熔鈦材的純度達 99.5%,可再次用于建筑構件生產(6、10)。寶鈦集團 2024 年回收建筑鈦材 1200 噸,重熔后用于生產含鈦高強鋼,成本較原生海綿鈦降低 40%(4、10)。

性能驗證:回收鈦材制成的 TA2 純鈦板,抗拉強度 900-950MPa,延伸率 14%-16%,與原生材差異<5%;其在 3.5% NaCl 溶液中的腐蝕速率 0.0008mm / 年,滿足建筑防腐要求(6、11)。

6.3 全生命周期碳足跡優化

建筑鈦材的長效服役特性,可顯著降低全生命周期碳排放。以鈦合金幕墻為例,其壽命達 100 年,而傳統鋁幕墻壽命 20 年,需更換 5 次,鈦幕墻全生命周期碳排放(含生產、安裝、維護、拆除)為 800kgCO?/m2,僅為鋁幕墻的 60%(6、7)。

維護階段減碳:鈦材無需涂漆、防腐處理,減少涂料生產與施工的碳排放。某濱海建筑的鈦合金屋頂,全生命周期維護碳排放僅 50kgCO?/m2,較不銹鋼屋頂(200kgCO?/m2)降低 75%(6)。

拆除階段減碳:鈦構件拆除時無有害廢料產生,且回收能耗僅為原生生產的 30%,進一步降低碳足跡(7)。

七、挑戰與未來展望

盡管建筑領域鈦金屬應用取得顯著進展,但仍面臨三大挑戰:一是成本較高,海綿鈦價格約 8 萬元 / 噸,是不銹鋼的 3 倍,限制中低端建筑應用;二是設計理念滯后,多數建筑師對鈦材性能與加工工藝認知不足,設計方案難以充分發揮鈦材優勢;三是標準體系不完善,我國僅《混凝土 3D 打印技術規程》(T/CECS 786-2020)涉及鈦材加工,缺乏建筑鈦材的性能評價、安裝規范(4、6)。

未來建筑鈦金屬材料的發展將聚焦三大方向:

低成本化技術:開發 Ti-Fe、Ti-Mn 系低成本鈦合金,替代昂貴的 Nb、Ta 元素,降低原料成本 30%;推廣連鑄連軋工藝,提升鈦材成材率至 95% 以上(4、11)。

功能復合化:研發 “鈦材 + 智能材料” 復合構件,如鈦基應變傳感器集成于超高層核心柱,實時監測結構應力;開發光催化鈦材,通過 TiO?氧化膜降解空氣中的 VOCs,實現 “防腐 + 凈化” 雙重功能(6、9)。

標準體系完善:加快制定《建筑用鈦及鈦合金材料》《鈦金屬建筑構件安裝技術規范》等標準,明確鈦材的性能指標、檢測方法與施工要求,推動行業規范化發展(4、6)。

八、結論

建筑領域鈦金屬材料的應用已從單一裝飾向 “表皮 - 結構 - 防腐 - 修復” 全場景拓展,其技術進展體現三大特征:在性能層面,通過陽極氧化、微合金化實現 “美學 - 力學 - 耐蝕” 的協同;在工藝層面,3D 打印、數字化建模推動鈦材從 “標準化生產” 向 “定制化設計” 轉型;在理念層面,低碳生產與循環利用使鈦材成為綠色建筑的重要選擇。國家大劇院、日本東京灣大橋、含鈦高強鋼超高層等工程實踐,驗證了鈦金屬在建筑領域的可行性與優勢。

隨著低成本技術突破、設計理念更新與標準體系完善,鈦金屬將逐步從高端公共建筑向民用建筑普及,從 “小眾材料” 轉變為 “主流選擇”,為建筑行業實現 “高性能、長壽命、低碳化” 目標提供核心材料支撐,推動建筑領域向更高質量、更可持續的方向發展。

參考文獻

[1] 黎家昕,王金晶,吳連銘,等. 3D 打印技術在建筑行業的研究、應用現狀與展望 [J]. 科技風,2022 (11): 78-83.

[2] 任守紅,董美華。超高層建筑中板式換熱器的性能分析 [J]. 節能,2024 (2): 10-13.

[3] 王茜。建筑領域鈦產業發展路徑明晰 [J]. 中華建筑報,2024-10-22 (002).

[4] 李斌。建筑裝飾用純鈦板的開發 [J]. 百科論壇,2020 (5): 1449-1451.

[5] 李娜。鈦及鈦合金材料在建筑環保領域的應用分析 [J]. 山西冶金,2016 (5): 51-52.

[6] 王瑞麒。鈦金屬材料在建筑結構工程中的應用 [J]. 管理及其他,2018 (11): 146-147.

[7] 山口英俊,等。鈦陽極氧化技術在建筑材料中的應用 [J]. 表面技術,1989 (1): 6-10.

[8] 李冰。稀有金屬熔鑄技術及其設備建筑設計探究 [J]. 中國知網,2024.

[9] 楊明,劉芳,陳久權,等。新型含鈦建筑高強鋼的組織與性能研究 [J]. 鋼鐵釩鈦,2022 (1): 180-184.

相關鏈接